Alüminyum Profil İmalatında İşçi Sağlığı ve İş Güvenliği

1.1. TERMİNOLOJİ

Ekstrüzyon yöntemi: Kesit/boy oranının küçültülmesi, başka bir deyişle ürün boyunun eninden fazla olmasıdır. Ekstrüzyon yönteminde yüksek basınçta, belli bir sıcaklığa getirilmiş alüminyum malzemenin bir kalıptan geçirilmesi işlemidir.

6331 Sayılı Kanun: Bu kanunun amacı; işyerlerinde iş sağlığı ve güveliğinin sağlanması ve mevcut sağlık ve güvenlik şartlarının iyileştirilmesi için işveren ve çalışanların görev, yetki, sorumluluk, hak ve yükümlülüklerini düzenlemektedir [1].

Çalışan: Kendi özel kanunlarındaki statülerine bakılmaksızın kamu veya özel işyerlerinde istihdam edilen gerçek kişidir [1]

İşveren: Çalışan istihdam eden gerçek veya tüzel kişi yahut tüzel kişiliği olmayan kurum ve kuruluştur [1].

İş kazası: İşyerinde veya işin yürütümü nedeniyle meydana gelen, ölüme sebebiyet veren veya vücut bütünlüğünü ruhen ya da bedenen özre uğratan olaydır [1].

Risk: Tehlikeden kaynaklanacak kayıp, yaralanma ya da başka zararlı sonuç meydana gelme ihtimalidir [1].

Tehlike: İşyerinde var olan ya da dışarıdan gelebilecek, çalışanı veya işyerini etkileyebilecek zarar veya hasar verme potansiyelidir [1].

Meslek hastalığı: Sigortalının çalıştığı veya yaptığı işin niteliğinden dolayı tekrarlanan bir sebeple veya işin yürütüm şartları yüzünden uğradığı geçici veya sürekli hastalık, bedensel veya ruhsal özürlülük halleridir [2]. Alüminyum profi l imalatında karşılaşılabilecek bazı meslek hastalıkları aşağıda nedenleri ile verilmiştir;

Pnömokonyoz (Çeşitli tozların ya da kimyasal maddelerin uzun süre solunmasıyla ortaya çıkan akciğer hastalıklarının ortak adı): Alüminyum tozu, akciğer dokusunda kronik bir iltihaba (Alüminoz hastalığına) yol açar. Bu da yavaş yavaş fi broza (sertleşmeye) dönüşür. Böylece solunum yoluyla alınan hava ile kan arasındaki gaz alışverişi giderek zorlaşır. Belirtileri nefes darlığı, kuru öksürük, morarma ve ileri dönemde solunum yetmezliği şeklinde görülür. Özellikle alüminyum tozuyla (zımpara, vernik, havai fi şek, vb.) çalışan işçilerde görülür [3-4].

Gürültü: “Gürültü Yönetmeliği” (23/12/2003 tarih ve 25325 sayılı Resmi Gazetede yayımlanmıştır) kapsamında özellikle günlük gürültü maruziyet düzeyi ve gürültü maruziyet süresi işitme hasarı oluşması şeklinde tanımlamış ve işitme hasarı günlük minimum 85 dB(A) olarak tanımlanmıştır [3]. Alüminyum ekstrüzyon sektöründe “Kararlı Gürültü (Sabit Gürültü)” pres motorlarının çıkarmış olduğu ve genelde 75-80 dB(A) şiddetinde ki gürültü ve “Kararsız Gürültü” testereler vb. gibi makinelerin oluşturduğu ve şiddeti 85-90 dB(A) şiddetinde gürültüler mevcuttur.

Kas iskelet sistemini zorlayıcı işler ve işyerleri (Vibrasyon dahil): İtme, çekme, kaldırma, vücudu öne eğme, titreşim, vb nedenlerle kas, iskelet ve eklemlerde meydana gelen hasarlardır [3]. Alüminyum sektöründe kalıplarla yapılan işlemlerde, profi l sepetlerinin hareketi sırasında, profi llerin yüklenmesi sırasında, ekstrüzyon presinin oluşturduğu titreşimler (titreşimler sınır değerlerde kalmakta olup süreksiz titreşimlerdir) olarak tanımlayabiliriz.

Yukarıda tanımlamalarını yapılanların dışında da meslek hastalıkları vardır.

Tablo 1. 2011 Yılında meydana gelen kazalar.

| Açıklama |

Toplam Kaza/Olay Sayısı |

Ölü Sayısı |

Yaralı Sayısı |

| Trafik Kazaları* |

1.228.928 |

3.835 |

238.074 |

| İş Kazaları** |

69.227 |

1.700 |

2093 |

| Meslek Hastalıkları** |

697 |

10 |

123 |

* Karayolu Trafi k Kaza İstatistikleri (2011) [5].

** SGK İş Kazaları ve Meslek Hastalıkları İstatistikleri (2011) [6].

1.2. Bazı İstatistiki Bilgiler

Türkiye de trafi k kazaları ve iş kazaları hakkında bilgi aşağıdaki tabloda verilmektedir.

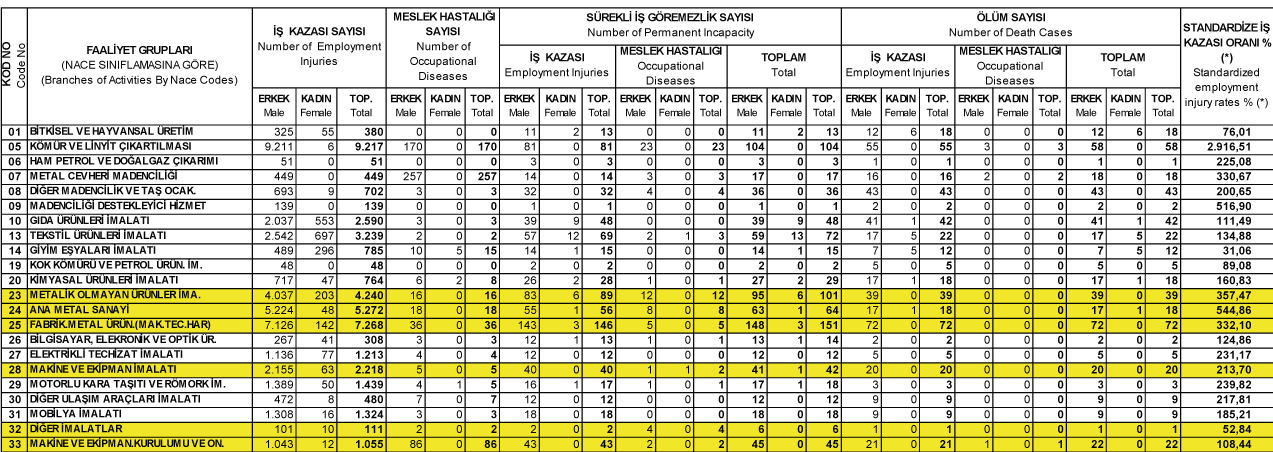

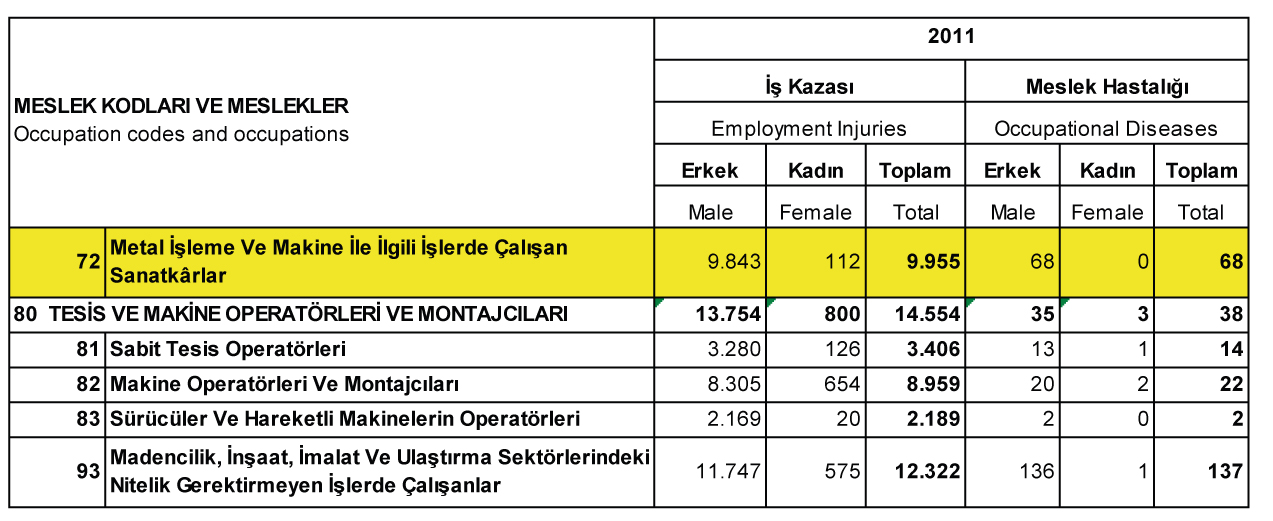

Tablo 1 incelendiğinde ölüm/kaza sayısı oranları incelendiğinde trafi k kazalarında bu oran %0,3 iken iş kazalarında bu oran %2,45’dir. Trafi k kazalarından daha fazla sayıda insan iş kazalarında hayatını kaybetmektedir. Tablo 2-3 incelendiğinde özellikle metal ve imalat alanlarında iş kazası sayısının çok fazla olduğu görülmektedir.

Tablo 2. Aktif Sigortalılardan İşlemi Tamamlanan İş Kazaları, Meslek Hastalıkları, Sürekli İş Göremezlik, Ölüm Vak’aları ve Standardize İş Kazası Oranlarının Faaliyet Gruplarına ve Cinsiyete Göre Dağılımı, 2011 [5].

Tablo 3. Aktif Sigortalıların İş Kazası ve Meslek Hastalığı Vakalarının Meslek Gruplarına Göre Dağılımı, 2011 [5].

2. ALÜMİNYUM EKSTRÜZYON YÖNTEMİYLE İMALATINDA İŞÇİ SAĞLIĞI

Çalışanların ruhsal ve bedensel bütünlüklerinin bozulması olarak tanımladığımız iş kazaları birden fazla nedene bağlıdır.

Nedenleri incelediğimizde üç ana unsura ulaşılmaktadır. Bunlar;

a.) İş yerine bağlı riskler,

b.) İşçiye bağlı riskler,

c.) İşverene bağlı riskler,

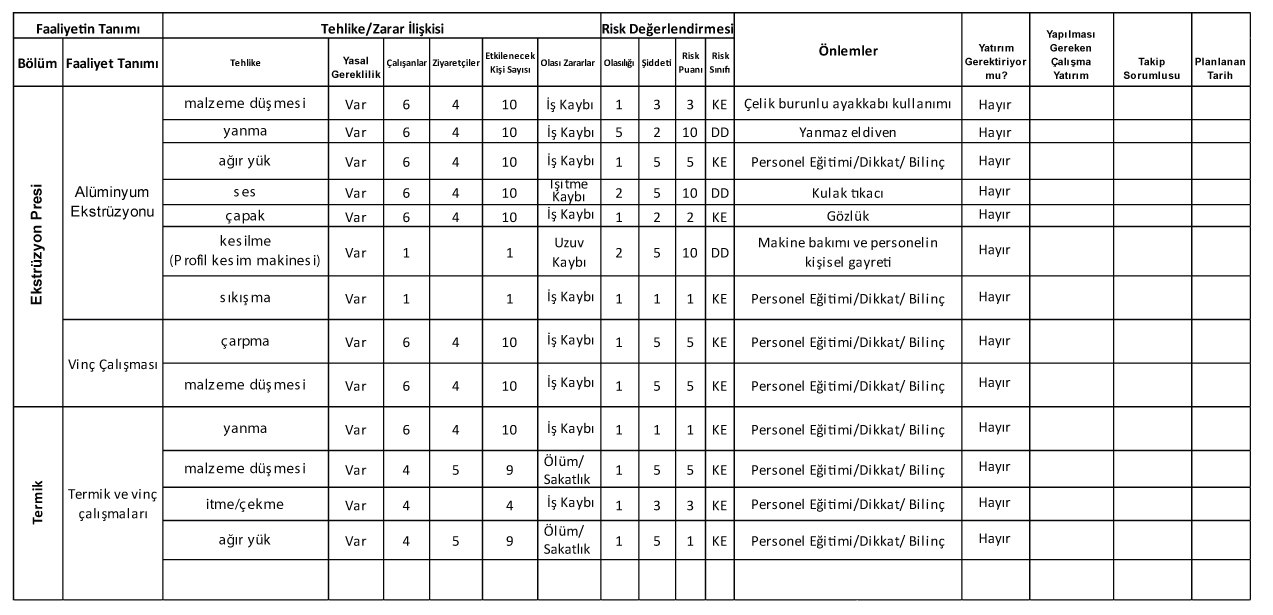

İşverenler yasal olarak iki yılda bir veya yeni sistem ve makine devreye aldıklarında ve kapasite arttırıldığında “Risk Değerlendirmesi Yapmak” ve risk değerlendirmesi sonucu olumsuzlukları gidermek zorundadır [7]. Tarafımızca hazırlanan örnek risk değerlendirme formu T ablo 3 verilmiştir. Yukarıda belirtilen nedenler aslında genel nedenlerdir. Maddelere ayırdığımız riskleri alüminyum ekstrüzyon yöntemiyle imalat için detaylandırdığımızda tüm sektörlerin ana paydaş olduğu görülecektir.

Tablo 3. Ekstrüzyon presi için düzenlenmiş örnek risk değerlendirme tablosu (2011).

2.1. İş Yerine Bağlı Riskler

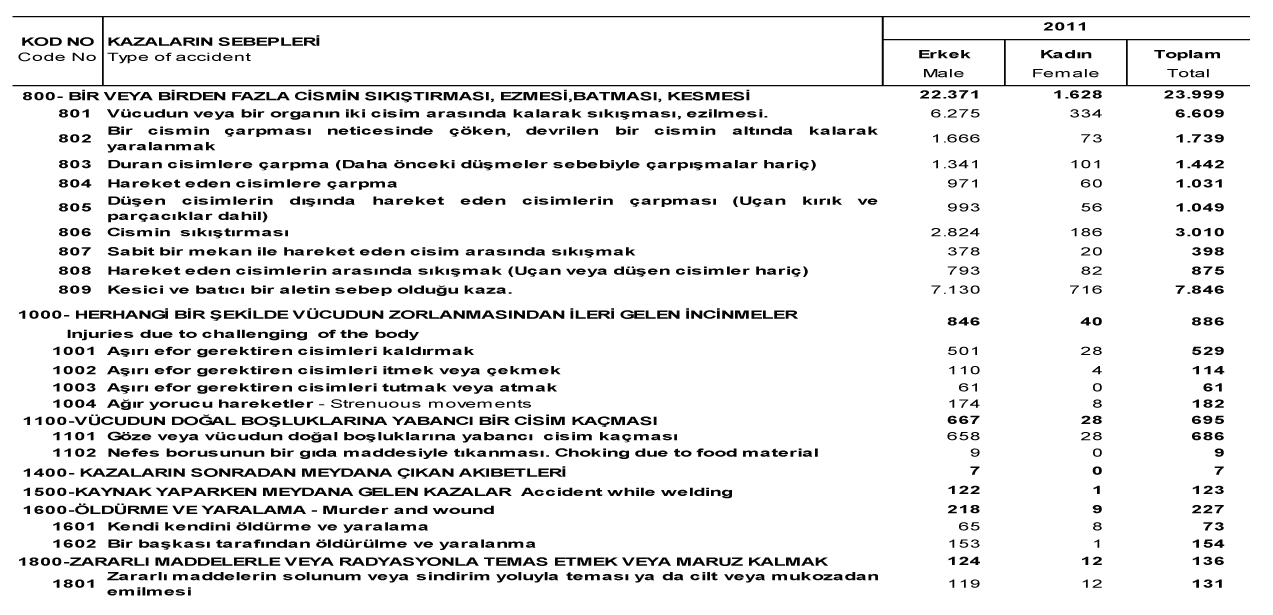

İş yerine bağlı riskler temelde fi zikseldir. Genelde çalışanların aşırı efor göstermesine neden olmaktadır. Tablo 4’te aşırı efor nedeniyle meydana gelen iş kazalarının sayısı verilmektedir. Genellikle, ülkemizde iş yeri kurulum sırasında veya kapasite arttırma çalışmalarında insan ve makine etkenleri önemsenmemektedir. İleriye dönük (fi zibilite) çalışmaları tam ve işin uzmanları tarafından yapılmadığından 10 sene içerisinde birçok fabrika yeni bir yer arayışına girmektedir. İş yerine bağlı riskler işverenin kontrolündedir. Gerekli çalışmaları işveren veya vekili bizzat yürütmesi çalışmaların başarıya ulaşmasında önemli bir etkendir.

Tablo 4. Aktif sigortalıların geçirdiği iş kazalarının kaza sebeplerine göre dağılımı, 2011 [5].

İş yerine bağlı riskleri, olumsuz etkilerini ve yapılması gereken çalışmaları aşağıda özetlenmiştir;

a) İşe uygun iş akışının planlanmaması: Ekstrüzyon yöntemiyle imalatta iş akışını “hammadde kabul/stok, hammadde ısıtma fırını rampası, sıcak kesme (kesilmiş billet kullananlar için geçerli değil), pres kovanına yükleme, pres (ekstrüzyon presi, kalıp tav fırını, konveyör hattı, germe makinesi ve kesme makinesi), sepete dizme, termik (ısıl işlem, ara stok söz konusu) ve ara stok” olarak özetleyebiliriz. Hammadde kısmında düzenli bir stok sahası hazırlanmamaktadır. Billetler ile ekstrüzyon hattı arasında geçişler planlanmamakta, çoğu işletmede billetler üretim hattı ve çalışanların arasında taşınmakta. Çalışanları forklift çarpması, billetlerin düşmesi sonucu ezilme, vb. tehlikeler altındadırlar. Pres ve konveyörsistemi bir bütün olarak ele alınmaktadır. Gerekli olan termik/ler uygun konumlara kurulmamaktadır. Bundan dolayı profi llerle doldurulmuş sepetler itilerek veya vinçler vasıtasıyla üretim sahasında hareket ettirilmektedir. Çalışanlar 2 tona yaklaşan ağırlıktaki sepetleri iterek/çekerek hareket ettirmekte ve aşırı efor harcamaktadırlar. Ağır yük itme/çekmeden dolayı çalışanlarda kas-iskelet sistemlerinde zedelenmeler oluşmaktadır.

b) Ara stok ve stok alanlarının uygun olmayışı: Birçok ekstrüzyon işletmesinde üretim/sevkiyat kapasitelerine göre ara stok ve stok alanları bırakılmadığından üretim sahasında dağınık ve haddinden fazla yükseklikte istifl enmiş profi l sepetleri görülmektedir. Şekil 1’de hatalı stoklanmış alüminyum profi ller görülmektedir. Sepetler dizilirken yerden tasarruf etmek için birbirlerine çok yakın ve yüksek istifl enmektedirler. Bunun sonucunda sepetler çok fazla yer değiştirme ve fazla yükten dolayı hesaplanan zamandan daha kısa sürede deforme olmaktalar. Çalışanların gereksiz yere profi l yüklü sepetleri tekrar tekrar hareket ettirmeleri ruhi olumsuzluklara ve çok fazla efor harcamalarına neden olmaktadır. Dar alanlarda ve yüksekte çalışmalar da söz konusu olmaktadır. Dar alanlarda sıkışma, bedenin (bel kısmını) zorlanması nedeniyle incinmeler görülmektedir. Bazı durumlarda çalışanların sepetlerin üst kısımlarına çıkmalarına neden olmaktadır. Yüksekten düşme sonucu çalışanın ölümü ile sonuçlanabilecek kazalar olabilmektedir. Ara stok ve stok alanlarının planlanması, kurallarının belirlenmesi, uyaranların uygulanması ve üretim/sevkiyat planlamasının kapasiteye göre yapılması alınacak önlemler arasında olabilir. Ayrıca ERP programları ve ERP programlarının etkin kullanılması da çözüm olabilir.

c) Çalışma ortamının uygun olmaması: Alüminyumun ekstrüzyon yöntemiyle imalatı sıcak imalat türüdür. Çalışanlar 550oC sıcaklıklara maruz kalabilmektedir. İklimlendirme konusu çoğu işletmenin dikkate almadığı bir konudur. Kış aylarında çalışanların elektrikli sobalarla veya pres başında ısınmaya çalıştıkları görülmektedir. Yaz aylarında ise hava akımının düşük olması çalışma ortamını (özellikle yaz aylarında) bunaltıcı hale getirmektedir. Alüminyum kesimi ekstrüzyonu ve kesimi sırasında alüminyum tozu oluşmaktadır. Alüminyum tozunun çalışma sahasına çıktığı görülmektedir. Ekstrüzyon presi motorları ortalama 75-80 dB(A) şiddetinde gürültü oluşturmaktadır. Bir çok işletmede preslerin motorları, prese yakın ve çalışma sahasında yer almakta ve gerekli yalıtımları yapılmamaktadır. Ekstrüzyon preslerinde titreşim oranı genel sınırlar içerisinde kalmaktadır. İklimlendirmenin (termal konfor) yapılmamış işletmeler de %30 yakın verim kaybı olmaktadır. Çalışanlarda dikkat dağınıklığına ve KKD (Kişisel Koruyucu Donanım) kullanmamalarına neden olmaktadır. Çalışma ortamının iklimlendirmesinin yapılması gereklidir. Gürültü nedeniyle oluşan işitme kayıpları mesleki hastalık olarak değerlendirilmektedir. Yüksek gürültülü ortamlarda çalışanların birbirleriyle iletişim kurmak için kendilerini zorladıkları ve dikkatlerinin dağıldığı bilinmektedir. Pres motorlarının ve testerelerin izolasyonlarının yapılması işçi sağlığı ve iş verimi için br gerekliliktir.

“Makine Yaşam Alanı” kavramı önem kazanmalıdır. Presler iç içe geçecek şekilde kurulmamalıdır. Gerekli bakım boşlukları ve teçhizatlarının hazırlanması için alan gereklidir. Bırakılmayan bakım boşluklarından dolayı bakım onarım işleri uzamakta ve çalışanların sıkışma, bedenlerini zorlama, vb. gibi tehlikeler vardır. Ayrıca bakım için sürekli kullanılması gereken aletlerin prese yakın konumlarında ve bakımlı olarak bulunmaları sağlanmalı veya bakımı kolaylaştıracak şekilde üst/alt yapıları kurulmalıdır.

Çalışma zemini ve etrafının temizliğinin ve bakımlarının düzenli olarak yapılması büyük önem arz etmektedir. Bakımsız zminler (özellikle profi l yüklü sepetlerin hareket ettirilmesinde) çalışanların işlerini zorlaştırmaktadır. Pis ve dağınık çalışma ortamları çalışanlarda psikolojik olarak yıpranmalara ve dikkat dağınıklığına da neden olmaktadır. Zeminde bulunan yabancı maddeler (yağ, alüminyum iş parçası, kalıp, vb.) çalışanların takılıp düşmelerine veya ayaklarına batmalarına neden olabilir. Çalışma zeminin bakımlarının düzenli yapılması ve çalışma sahasının temizlenmesi için bir personelin görevlendirilmesi, haftalık bakımlar arasına temizlik çalışmalarının da eklenmesi yapılabilir (Şekil 2).

Şekil 2. Soldan sağa doğru ilk iki resim çalışma ortamının uygun olmadığını, üçüncü resim de çalışma zemininin uygun olmadığını göstermektedir

2.2. İşçiye Bağlı Riskler

İşçiye bağlı riskler temelde psikolojik riskler olarak değerlendirebiliriz. Çalışan ve yönetici (amirler, orta ve üst kademe yöneticileri) davranışları ve kişisel düşünceleri riskleri belirlemektedir. Çalışanların korunmasını KKD kullanmaları sağlanarak giderilecek çalışmalara yer verilmiştir. Yönetici kaynaklı riskler “İşveren” kısmında değerlendirilecektir. Çalışanlarda ayakta tedavi, yatarak tedavi (iş kaybı) veya ölümle neticelenecek kazalar gerçekleşebilmektedir. Çalışanların bilinçlendirilmesi ve takip edilmesi alınabilecek etkin önlemlerdendir. Yasal olarak işverenlerin “İşçi Sağlığı ve İş Güvenliği” eğitimlerini her yıl düzenli olarak vermeleri yasal olarak zorunludur [8]. Risklerin kaynakları, oluşabilecek kayıplar ve alınacak tedbirlere değinilmiştir. Bunlar;

a) Sıcak malzemelerle çalışma: Ekstrüzyon da çalışma sıcaklıkları 550-600oC sıcaklıklara ulaşmaktadır. Çalışanlar kalıpların hazırlanması, sökülmesi, profi llerin çıkışının ayarlanması, sıcak numune alma (ortalama 60o C), vb. sıcak malzemelerle temas etmektedirler. Sıcak malzeme ile temas sonucunda çalışanların vücutlarında yanıklar (özellikle el ve kol bölgelerinde) oluşabilmektedir. El ve kollarda oluşan yanıklar çalışanlarda ruhsal çöküntülere ve geçici iş göremezliğe neden olmaktadır. Isıya dayanıklı (sağlık açısından kevlardan imal edilmiş) eldivenlerin ve kol koruyucularının kullanılmaları gereklidir ve yöneticiler tarafından sağlanmalıdır.

b) El aletleri ile çalışma: Özellikle kalıpların ayarlanması sırasında ve kalıpların presten sökülmesi sırasında el aletleri kullanılmaktadır. El aletleri ile çalışmalarda oluşan kazalar geçici iş göremezlikle (ayakta tedavi) atlatılmaktadır. Çalışanlara uygun el aletlerinin temin edilmesi ve el aletlerinin bakımlarının düzenli yapılması riskleri azaltmaktadır. Ayrıca çalışanlara işlerine uygun eldiven verilmeli ve kullanmaları sağlanmalıdır.

c) Kesici delici malzemelerle çalışma: Profi llerin uç kısımlarında kalan çapak çalışanların ellerinde metal kesiklerine neden olmaktadır. Oluşan kesikler iş kaybına neden olmuyor fakat çalışanları ruhsal olarak olumsuz etkilemektedir. Bazı fi rmalar (müşteriler) özellikle iş güvenliği noktasında çapaklı profi lleri iade etmektedir. Profi llerin kesim kısımlarında kalan çapağın ve keskin köşenin tamamen giderilmesi söz konusu olmadığından çalışanlara iş eldivenleri verilmesi ve kullandırılması sağlanmalıdır

d) Malzeme düşmesi: Kalıpların ve profi llerin sehpa üzerinden düşmesi sonucu ayak ve bacaklarda kırıklara varan hasarlar oluşturabilmektedir. Çalışanlara “Çelik Burunlu İş Ayakkabısı” temin edilmeli ve giymeleri sağlanmalıdır

e) İki nesne arasında sıkışma: Preslerin haraketli parçaları (zımba, kovan, vb.) arasında kalma çalışanların ölümüne neden olabilmektedir. Olma ihtimali çok düşük olmasına karşın çalışanların bu tür kısımlara kontrolsüz geçişinin önlenmesi, önlenemiyorsa fotosel gibi sistemlerin kurulması alınabilecek önlemlerdendir.

f) Elektrikli aletlerle çalışma: Ekstrüzyon presleri yüksek gerilimle çalışan makinelerdir. Ayrıca bazı kalıp tav fırınları ve numune kesme testereleri de elektrikle çalışmaktadır. Elektrik çarpması sonucu ölümle sonuçlanan kazalar oluşabilmektedir. Bu tür kazaların olma ihtimali çok düşüktür. Elektrik panolarına suyun ve alüminyum tozunun ulaşması engellenmelidir. Elektrik panolarının ve pres kontrol panosunun altına yalıtım paspasının serilmesi, elektrikli el aletlerinin (kablo kısımları) bakımlarının yapılması, vb. alınabilecek tedbirler arasındadır.

g) Ağır yüklerin kaldırılması: Ekstrüzyon kalıpları ve profi ller ağır malzemeler olarak ilk akla gelmektedir. Ekstrüzyon kalıplarının ağırlıkları 50 kilogramı geçebilmektedir. Kalıplarla yapılan çalışmalarda çalışanların el/parmaklar da ezilmeler ve belde zedelenmeler oluşabilir. Profi llerin sepetlere konulması sırasında profi llerin kaldırılması söz konusundur. Özellikle belde zedelenmelere neden olabilmektedir. İşe uygun kaldırma araçlarının tasarlanması, kurulması ve çalışanlara malzemelerin kaldırılması ve taşınması işleri eğitimlerinin belirli aralıklarla verilebilir.

h) Hatalı davranışlar: Çalışanların bazıları eğitimi alsın veya almasın yetenekleri dışında işleri de yapmaya çalışmaktadırlar. Özellikle bilgi ve tecrübe gerektiren bakım ve şoförlük (forklift) en çok karşılaşılanlardır. Ölümle sonuçlanan kazalar oluşabilmektedir. Hatalı davranışların önlenmesi noktasında eğitim ve amirlerin davranışları önemli bir etkendir. Amirlerin yetkin olmayan görevleri yapan çalışanları uyarması ve hatta işten men etmesi gereklidir (Şekil 4).

Şekil 4. Çalışanların hatalı davranış örnekleri.

2.3. İşveren Kaynaklı Riskler (Amir, Orta ve Üst Yöneticiler)

İşveren kaynaklı riskler fi ziksel riskler olabileceği gibi psikolojik riskler de olabilmektedir. Fiziksel riskler işyerine bağlı riskler kısmında değerlendirilmiştir. Çalışanlarda bedensel ve ruhsal hasarlara neden olabilecek kazalar veya meslek hastalıkları oluşabilmektedir. İşverenin bilinçlendirilmesi, desteklenmesi (devlet tarafından) ve zorlanması (yasalar tarafından) yapılabilecek çalışmalardır. Risklerin kaynakları, oluşabilecek kayıplar ve alınacak tedbirler aşağıda verilmiştir:

a) Eğitimsiz veya uygun olmayan çalışanın görevlendirilmesi: İşletmelerde çoğunlukla oryantasyon eğitimleri kısa tutulmakta ve çalışanların vücut ölçüleri dikkate alınmadan görevlendirilmektedir. Ölümle veya ruhsal hasarla sonuçlanan kazalar meydana gelmektedir. Oryantasyon eğitimlerinin zamanın uygun verilmesi, eğitimin sınav ile sonuçlandırılması ve sınav sonuca göre polivalans (yetkinlik) çizelgelerinin hazırlanması ve çalışma sahasına asılması alınabilecek tedbirlerdendir. Çalışanların vücut yapıları işe alımda ve iş yerinde görevlendirmelerde dikkate alınmalı, işyeri hekimi ve iş güvenliği uzmanıyla ortak hareket edilmelidir. Yapılan çalışmalar raporlanmalı ve çalışanın özlük dosyasında saklanmalıdır.

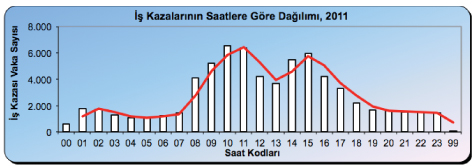

b) Çalışma saatleri ve ara dinlenmeler: Ekstrüzyon sektöründe işin durmaması (öğle yemeğinde dahi) esas prensiptir. Bunun doğrultusunda bazı fabrikalarda günde 12 saat çalışma baz alınmaktadır. Fazla sürelerle çalışmalarda çalışanlarda dikkat kaybı, iş verimi düşmesi ve ruhsal çöküntü oluşmaktadır. Basit bir hesaplama ile günde 12 saat çalışan bir personel işe gelmek ve işten çıkmak için (evde hazırlanma süresi ve işe yakın olduğu varsayılarak) bir saatini harcamaktadır. Toplamda çalışanın 13 saati iş için geçmektedir. Çalışanın günde 8 saat uyku ve bir saat akşam yemeği ve çay için harcadığını düşünürsek çalışanın kendi ve ailesi için kalan süre 2 saattir. Yeterince dinlenememiş ve ailesiyle vakit geçirememiş çalışanın kendi ve ailesi huzursuz olmakta. Bu huzursuzluk çalışanda dikkat kaybına ve çalışma veriminin düşmesine neden olmaktadır. Çalışma sürelerinin yasal olarak tanımlanan 8 saate çekilmesi ve gerekli dinlenme aralarının verilmesi gereklidir. Şekil 5’de iş kazalarının çalışma saatlerine göre dağılımı verilmektedir.

Şekil 5. İş kazalarının saatlere göre dağılımı 2011 [6].

c) Güvenlik önlemlerinin alınması: İşletmeler yaşayan organizmalar gibidir. Kendilerine has riskler mevcuttur.İşverenlerin iş yerlerindeki riskleri tespit ettirmeli ve derhal önlemlerini almalıdırlar. İşletmelere bazı makinelerin koruyucu donanımlarının söküldüğü görülmektedir. Bunun nedeni koruyucu donanımın genel olarak düşünülmesi ve çalışanının işini yapmasını zorlaması hatta engellemesi söz konusudur. Bu tür durumlar ölümle sonuçlanan iş kazalarına neden olmaktadır. İş yerlerine alınan makine ve teçhizat bünyesinde mevcut olan makine koruyucu donanımları tetkik ettirmeli ve gerekirse iş yerine uygun ilave koruyucu donanımları yaptırmalıdır. İşletmeler karşılaşabilecekleri acil durumları (sel, yangın, deprem, vs.) belirlemeli, ekiplerini kurmalı, eğitimlerini vermeli ve acil durum sistemlerini (yangın söndürme tüpleri, yangın söndürme sistemleri, acil çıkışlar, vs.) kurmalı ve bakımlarını yapmalıdırlar. Şekil 6’da acil çıkış kapısının önüne konulan malzemelerden dolayı işlevini yapamaz hale geldiği görülmektedir.

d) Teknolojik yatırımların yapılması: Çalışanların güvenlik ve sağlıklarının korunması yönünde geliştirilen teknolojinin belirlenmesi ve tedarik edilmesi gereklidir. Geliştirilen teknolojiler aynı zamanda iş akışını ve çalışma verimini arttırmaktadır.

3. SONUÇ

İş hayatı işveren ve işçi arasında geçmektedir. İşverenlerin makinelere ihtiyaçları oldukları kadar sağlıklı ve işini bilen çalışanlara da ihtiyaçları vardır. İşin önemli kısmını makineler yapmaktadır, fakat makineleri çalıştıran, kontrol eden ve yönetenler insanlardır. Çalışanların sağlıklı ve güvenli çalışmalarının sağlanması yasal, vicdani ve iş verimi için gereklidir.Ülkemizde iş gücü maliyetlerinin düşük ( ABD ve Avrupa’ya göre) olması nedeniyle verimsiz çalışmanın işverene maliyeti hesaplanmamaktadır. İş kazası sonucu oluşan görünür (hastane masrafl arı, tazminatlar, makinenin kapatılması vs.) ve görünmeyen maliyetler (işçinin verimi, işçinin eğitim maliyeti, iş kazası geçiren işçinin yerine diğer işçilere yüklenen yük, psikolojik çöküntü, vs.) konusunda detaylı çalışmalar yapılmalıdır.

KAYNAKLAR

- 6331 Sayılı İş Sağlığı ve Güvenliği Kanunu”, RG sayısı/tarihi 28339/30-06-2012, Madde:3.

- “5510 Sayılı Sosyal Sigortalr ve Genel Sağlık Sigortası Kanunu”, RG sayısı/tarihi 5510/31-05-2006, Madde:14.

- M Berk, B.Önal, R.Güven, “Meslek Hastalıkları Rehberi”, Çalışma ve Sosyal Güvenlik Bakanlığı, Ankara, 121-122-245-477, Kasım 2011.

- www.doktortv.com/tip-sozlugu/A/aluminyum-zehirlenmesi, Mayıs 2013.

- “Trafik (karayolu) Kazası İstatistikleri 2011”, Emniyet Genel Müdürlüğü-Türkiye İstatistik Kurumu, ISSN 1300-1775, Ankara, S 1, Temmuz 2012.

- “İş Kazaları ve Meslek Hastalıkları İstatistikleri Part I.III 2011”, Sosyal Güvenlik Kurumu, Rapor No: SGK 2011.

- “İş Sağlığı ve Güvenliği Risk Değerlendirilmesi Yönetmeliği”, RG sayısı/tarihi 28512/29-01-2012, Madde:5.

- “Çalışanların İş Sağlığı ve Güvenliği Eğitimlerinin Usul ve Esasları Hakkında Yönetmelik”, RG sayısı/tarihi 28648/15-05-2013, Madde:5-6.