HAVACILIK ALANINDA KULLANILAN ALÜMİNYUM ALAŞIMLARININ SEÇİMİ

Çeşitli uygulamalara yönelik alüminyum alaşımlarının seçimi için alaşımların mekanik özellikleri başta olmak üzere, ısıl işlem ve korozyon dayanım özelliklerinin bilinmesi gerekir. Yapılan çalışmada, havacılık sanayisinde kullanılan yüksek mukavemetli alüminyum alaşımlarının seçimi için edinilen bilgiler doğrultusunda bir bilgisayar programı hazırlanmıştır. Hazırlanan program, kullanıcının verdiği bilgilere göre gerekli özellikleri belirlemekte ve veri tabanında bulunan alaşımlar arasından uygun olanları seçmektedir.

1. HAVACILIK ALANI VE ALÜMİNYUM ALAŞIMLARI

Hava aracı işleten veya kullanan kuruluşların en büyük sorunlarından birisi, çeşitli iyileştirmeler yaparak mevcut hava araçlarının günümüzün teknolojisinden faydalanır hale getirilmesidir. Özellikle askeri havacılıkta bu çok önemli bir ihtiyaçtır. Alaşım seçimi ile ilgili literatürde bulunan kaynaklar incelendiğinde, yapılan çalışmalarda alaşımların ayrı ayrı ve çoğunlukla belirli bir özellik açısından ele alındığı görülür. Bu nedenle herhangi bir uygulamaya yönelik alaşımın seçilebilmesi için çok sayıda farklı kaynağın araştırılması gerekmektedir.

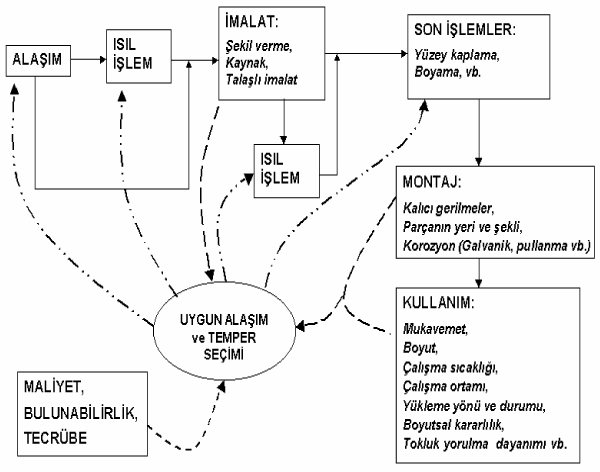

Alaşım seçiminin kolaylaştırılmasını sağlamak amacıyla, havacılık sanayisinde kullanılan yüksek mukavemetli alüminyum alaşımlarından sac ve plaka formunda olanlar için, çeşitli uygulamalara yönelik uygun alaşımların tespit edilmesine yardımcı olacak Visual Basic dilinde yazılmış bir bilgisayar programı hazırlanmıştır. Alaşım seçimi sırasında dikkate alınan temel unsurlar Şekil 1’de şematik olarak gösterilmektedir.

Havacılık alanında, kaldırma kuvveti, sürtünme, ani hızlanma veya yavaşlamalar, aerodinamik yükler, iniş sırasında maruz kalınan yükler, silah atışı sırasındaki geri tepmeler ve aracın kendi ağırlığı gibi kuvvetler altında çalışan hava araçlarında emniyet ve güvenilirlik çok önemli bir unsurdur. Üretilen parçalar önceden belirlenen her türlü çalışma koşulunda kendilerinden bekleneni verebilmelidir.

Dolayısıyla hava aracı üzerinde kullanılacak bir malzemenin kullanım şartlarının çok iyi bilinmesi ve bu şartlar altında özelliklerini koruyabilmesi gerekir.

Günümüzde kullanılan hava araçlarının gövde yapılarının büyük bir kısmı alüminyum alaşımları kullanılarak imal edilmektedir [1]. Alüminyum ve alaşımlarını pek çok uygulama için uygun ve ekonomik kılan özelliklerin başında; görünümü, hafifliği, işlenebilirliği, fiziksel ve mekanik özellikleri ve yüksek korozyon dayanımı gelir. Bazı alüminyum alaşımlarının kopma mukavemeti 600 MPa mertebelerine kadar çıkar. Genel olarak yüksek sıcaklıklar için çok uygun olmayan bazı alüminyum alaşımları 300 0C’ye varan sıcaklılara kadar rahatlıkla kullanılabilir. Alüminyumun; ava, su, tuzlu su ve petrokimyasallar da dahil olmak üzere ve pek çok kimyasal madde ortamında yüksek korozyon dayanımı vardır [2]. Düşük sıcaklıklarda mekanik özelliklerini koruması alüminyumun bir başka üstün özelliğidir. Genel olarak yüksek mukavemetli alüminyum alaşımlarının kaynak özellikleri iyi değildir. Bu nedenle hava araçları daha çok perçinli birleşimler kullanılarak üretilir. Ancak az sayıda da olsa kaynak yapılabilen yüksek mukavemetli alüminyum alaşımı bulunmaktadır.

Alüminyum alaşımları için ısıl işlem genellikle, çökelme sertleşmesi gösterebilen işlenik ve döküm alaşımların mukavemetini ve sertliğini arttırmak için uygulanan işlemlerle sınırlıdır. Alüminyum alaşımlarının mukavemetinin arttırılması amacıyla yapılan ısıl işlemler; çözeltiye alma; fazların çözülmesi (katı çözeltinin oluşturulması), su verme; aşırı doymuş yapının oluşturulması, yaşlanma; çözünen atomların oda sıcaklığında veya daha yüksek sıcaklıklarda çökelmesi (çökelme sertleşmesi) olmak üzere üç basamaktan oluşur. Alüminyum alaşımların ısıl işlem süreleri ve sıcaklıkları [3] no’lu kaynakta ayrıntılı olarak mevcuttur.

Hava aracı parçalarına büyük hasarlar veren korozyonun kontrol altına alınması, havacılık alanında çok önemli bir olgudur. Hava araçlarında görülen malzeme hasarlarının büyük bir kısmı korozyonla ilgilidir. Dolayısıyla malzeme seçimi sırasında korozyon dayanımının da dikkate alınması gerekmektedir. Korozyon, malzemenin veya malzemelerin çevre ile etkileşimi sonucunda fiziksel ve kimyasal özelliklerinin bozulmasıdır. Söz edilen etkileşim genellikle elektro kimyasaldır ve malzeme veya malzemeler metaldir. Çoğunlukla parçaların yüzeylerinde meydana gelen korozyonun fiziksel etkileri şu şekilde sınıflandırılabilir:

- Bölgesel çukurcuklar oluşumu (tek boyutlu bozulmalar).

- Yüzey geneline yayılan bozukluklar (iki boyutlu).

- Gerilmeli korozyon çatlağında (GKÇ) görülen taneler arasında veya içerisinde meydana gelen çatlaklar (iki boyutlu).

- Galvanik korozyonda ve pullanma korozyonunda görülen büyük boyutlu bozukluklar (üç boyutlu).

Korozyonun yorulma dayanımını düşürücü ve ayrıca zımparalama korozyonu olarak isimlendirilen, aşındırıcı etkisi de vardır.

2. HAVACILIK ALANINDA ALÜMİNYUM ALAŞIMI SEÇİM PROGRAMININ OLUŞTURULMASI

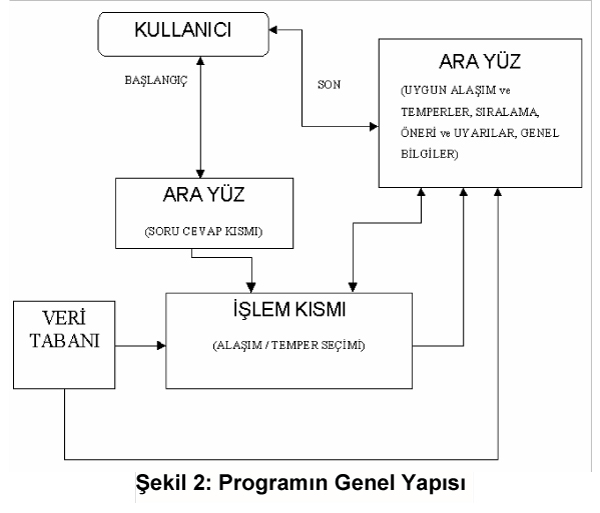

Hazırlanan program yapı itibarıyla; alaşımlar hakkında çeşitli bilgilerin bulunduğu bir veri tabanı, kullanıcıya soruların sorulduğu, bu soruların cevaplarının alındığı ve sonuç bilgilerinin gönderildiği bir arayüz ve arayüzden alınan bilgilere göre seçim kriterlerini belirleyen ve daha sonra veri tabanındaki alaşımlar içerisinden seçim yaparak tekrar arayüze gönderen işlem kısmından oluşur. Programın genel yapısı Şekil 2’de gösterilmektedir.

Program çalıştırıldığında, kullanıcıya çeşitli sorular sormakta ve bunların cevabına göre veri tabanında bulunan alaşımlar içerisinde bir tarama yaparak kullanılabilecek alaşımları seçmektedir. Daha sonra program, seçilen alaşımlar içerisinden daha uygun olanları belirleyerek önerilerde bulunmaktadır. Aşağıda hazırlanan veri tabanı, kullanıcıya sorulan sorular ve bu sorulara göre ne gibi işlemler yapıldığı hakkında bilgiler verilmektedir.

2.1. Veri Tabanı

Dört farklı veri tabanı hazırlanmıştır. Bunlara; Plaka, Sac, Kullanıcı ve Genel isimleri verilmiştir. Plaka ürünler için “plaka”, sac ürünler için “sac”, kullanıcının değiştireceği bazı bilgiler için “kullanıcı” ve alaşımlar hakkında genel bilgilerin girilebilmesi için “genel” isimli veri tabanı kullanılmıştır. Veri tabanları şu şekilde hazırlanmıştır; Microsoft Access 97 programı kullanılarak plaka.mdb isimli bir veri tabanı dosyası oluşturulmuş ve bu veri tabanın içerisine plaka, sac, kullanıcı ve genel isimli tablolar eklenmiştir. Daha sonra bu tablolar düzenlenmiş ve gerekli veriler girilmiştir.

2.1.1 Plakalar için hazırlanan veri tabanı

Veri tabanında şu alanlar bulunmaktadır: indeks, alaşım, temper, alaşımtipi, alclad,(korozyon dayanımının arttırılması amacıyla yüzeyi korozyona daha dayanıklı olan başka bir alüminyum alaşımıyla kaplanmış ürün) tempertipi, biçim, yerine, sıcaklık, mukavemet, kal_tav_end, kalın_tav_eny, end_kal, eny_kal, tig, punta, tel, genkorz, gkçkal, gkçen, tokluk, garanti, yorulma, yaygın, boykar ve fiyat. Tablo 1’de veri tabanındaki alanlar ve bu alanlara girilen veriler açıklanmaktadır

2.1.2. Saclar için hazırlanan veri tabanı

Sac ürünler için hazırlanan veri tabanı, plakalar için hazırlanan veri tabanına benzemektedir, tek fark sac veri tabanında, end_kal, eny_kal, kal_tav_end,kal_tav_eny ve gkçen sütunlarının bulunmamasıdır. Sac veri tabanında şu alanlar bulunmaktadır: indeks, alaşım, temper, alaşımtipi, alclad, tempertipi, biçim, yerine, sıcaklık, mukavemet, tig, punta, tel, genkorz, gkçkal, tokluk, garanti, yorulma, yaygın ve fiyat (Tablo 1).

2.1.3. Kullanıcı ve genel isimli veri tabanları

Plaka ve saclar için hazırlanan veri tabanındaki yorulma ve tokluk değerlerinin seçimi sırasında programın kullandığı değerlerin rahatlıkla değiştirilebilmesi amacıyla oluşturulan “kullanıcı” isimli veri tabanında şu alanlar bulunmaktadır: yor_eniyi, yor_iyi, yor_orta, tok_eniyi, tok_iyi, tok_orta ve tok_kötü. Bu veriler ile ilgili daha detaylı bilgi “2.5. Yorulma Dayanımına ve Tokluğa Göre Alaşım Seçimi” başlığı altında verilmektedir. Genel isimli veri tabanında, her alaşım için o alaşıma ait genel bilgiler ve temperler hakkında genel açıklamalar, metin (text) formatında yer almaktadır.

2.2. Çalışma Sıcaklığının Tespit Edilmesi ve Alaşım Seçimi

Çalışma sıcaklığı seçimi için, temel olarak, şu prensipler kullanılmıştır: Veri tabanına eklenebilecek ve çalışma sıcaklığı düşük olan alaşımlar için 65 0 C’lik alt sınır konulmuştur. Doğal yaşlanmaya uğratılan 2xxx (işlenik alüminyum-bakır alaşımı) serisi alaşımlar (T3 ve T4 temperleri: Ek-1) 90-100 0 C civarındaki sıcaklıklara maruz kalırlarsa GKÇ dayanımları düşmektedir. Aynı alaşımlarda, T8 tipi temperler, T6 tipi temperlere göre, daha yüksek sıcaklıklarda çalışabilmektedir.

Tablo 1. Plaka ve sac veri tabanında bulunan alanlar ve açıklamaları

| Veri sütunu |

Açıklama |

| İndeks |

Satır numarası |

| Alaşım |

Alaşımın ismi (örneğin 7075) |

| Temper |

Alaşımın temper kodu (örneğin T651) |

| Alaşım Tipi |

Alaşımın temel kodu (örneğin 2xxx, 7xxx) |

| Alclad |

Alclad formu olup olmadığı (var – yok) |

| Temper Tipi |

Ana temper kodu (Örneğin, T651 için T6, T7351 için T7) |

| Biçim |

Hazır olarak mı satın alındığı yoksa kullanıcı tarafından ısıl işlem yapılarak mı kullanıldığı bu alana girilmektedir (hazır – kullanıcı) |

| Yerine |

Kullanıcı tarafından ısıl işlem yapılıp yapılamayacağı bu alana girilmektedir (yok – ısıl işlem) |

| Sıcaklık |

Girilen alaşım ve temper için uygun çalışma sıcaklığı |

| Mukavemet |

Alclad olmayan (çıplak) durum için en düşük akma mukavemeti değeri |

| kal_tav_end |

Tavsiye edilen veya üretilen en düşük kalınlık |

| kal_tav_eny |

Tavsiye edilen veya üretilen en yüksek kalınlık |

| end_kal |

Veri tabanına girilen kalınlık aralığının başlangıcı |

| eny_kal |

Veri tabanına girilen kalınlık aralığının sonu |

| Tig |

Tig veya Mig kaynağı yapılabilirlik puanı (a, b, c, d) |

| Punta |

Punta kaynağı yapılabilirlik puanı (a, b, c, d) |

| Tel |

Tig puanı A veya B olanlar için uygun kaynak teli |

| Genkor |

Genel korozyon dayanım puanı (a, b, c, d). Puanı C ve D olan alaşımlar atmosfer koşullarında korozyona uğrayabilirler |

| Gkçkal |

Kalınlık yönündeki GKÇ dayanımı puanı (a, b, c, d) |

| Gkçen |

Enine yönde GKÇ dayanımı puanı (a, b, c, d) |

| Tokluk |

Tokluk değerleri (göreceli değerler girilmiştir) |

| Garanti |

Garantili tokluk değerinin olup olamadığı girilmiştir (var – yok) |

| Yorulma |

Yorulama dayanımı değerleri (göreceli değerler girilmiştir) |

| Yaygın |

Kullanım yaygınlığına göre ve kolay bulunabilmeye göre alaşımlara puanlar verilmiştir (çok yaygın kullanılanlar 100-75, yaygın kullanılanlar 74-50, az kullanılanlar 49-25 ve çok az kullanılanlar 24-0 puan). |

| Boykar |

Alaşımların, kullanım sırasındaki boyutsal kararlığı (0-10=kötü, 11-20=ortadan iyiye doğru artan puanlar. Yüksek puanı olanlar boyutsal kararlılık gerektiren uygulamalarda yaygın olarak kullanılır. |

| Fiyat |

Yaklaşık fiyat (Amerikan doları/ton) |

T8 tipi temperler 180 0 C’, 2219 gibi yüksek sıcaklılara çok uygun olan alaşımların T8 tipi temperleri ise 270 0 C’ sıcaklıklara kadar kullanılabilmektedirler.

Veri tabanına alaşımlar için sıcaklık limitleri girilirken yukarıda verilen ilkelere ek olarak seçilen çalışma sıcaklığı için alaşımların 10000 saat beklemeleri durumunda akma mukavemetlerinde meydana gelen azalmaları gösteren tablolar ve grafikler [5,6] incelenmiştir. Tablo 2’de, sözü edilen bu tablo ve grafikler doğrultusunda, veri tabanına konulan bazı alaşımlar için, seçilen çalışma sıcaklıkları gösterilmektedir. Hazırlanan program, parçanın çalışma sıcaklığını tespit ederek veri tabanından uygun alaşımları seçmektedir

Tablo 2. Alaşımların çalışma sıcaklıkları [5,6]

| Sıcaklık 0 C |

Alaşımların verilen sıcaklıkta 10000 saat bekletilmeleri halinde akma mukavemetlerinde meydana gelen % azalma |

|

2014-T6 |

2024-T6 |

2024-T81 |

2219-T81 |

6061-T6 |

7075-T6 |

7075-T73 |

7005-T5 |

| 100 |

5 |

5 |

5 |

6 |

5 |

10 |

8 |

18 |

| 120 |

23 |

21 |

15 |

13 |

13 |

|

36 |

|

| 150 |

42 |

37 |

24 |

20 |

22 |

63 |

57 |

57 |

| 177 |

70 |

54 |

48 |

30 |

|

|

|

72 |

| 204 |

78 |

67 |

69 |

42 |

63 |

82 |

|

|

|

Veri tabanı için seçilen çalışma sıcaklığı, 0 |

|

130 |

130 |

150-180 |

180-270 |

130 |

110 |

120 |

90 |

2.3. Kaynak Edilebilirliğin Tespit Edilmesi

Alüminyum alaşımları kaynak yapılabilenler ve yapılamayanlar olmak üzere iki gruba ayrılabilir. Burada kaynak yapılabilmekten kasıt kaynağın güvenilir olmasıdır. Örneğin 2024 alaşımına kaynak yapıldığı zaman başlangıçta ideal gibi görünen bir kaynak elde edilebilmektedir. Ancak zaman içerisinde kaynak dikişinde çatlamalar görülmektedir. Alüminyum alaşımlarının kaynak durumunu tespit etmek için A, B, C, D harflerinden oluşan puanlama sistemi kullanılmıştır [5,7]. Kaynak notu A veya B olan alaşımlar için veri tabanına uygun kaynak teli de girilmiştir [8]. Kaynak puanlarının karşılıkları şöyledir:

A = Rahatlıkla kaynak yapılabilir.

B = Kaynak yapılabilir ancak bazı özel tekniklerin kullanılması veya denemeler yapılması gerekebilir.

C = Korozyon dayanımının bozulması ve kaynak dikişinde çatlak oluşumu nedeniyle kaynak yapılabilirlik sınırlıdır.

D = Kaynak yapılamaz.

Program kullanıcının cevabına göre veri tabanındaki alaşımların kaynak yapılabilirliğini kontrol ederek alaşım seçer. Kaynak yapılmayacağı belirtilmişse herhangi bir eleme yapılmaz. TİG veya MİG kaynağı yapılacağı belirtilmişse veri tabanında alaşım için verilen uygun kaynak teli de ekrana yazdırır.

2.4. Çalışma Ortamının Korozyon Etkisi

Program bu algoritmayı kullanarak sorulan soruların cevabına göre, çalışma ortamının korozyon etkisini belirlemekte ve daha sonra bunu çeşitli seçim işlerinde kullanmaktadır. Programda, OKN isimli değişken çalışma ortamına göre verilen korozyon etkisi notunu belirtmektedir .

2.5. Yorulma Dayanımına ve Tokluğa Göre Alaşım Seçimi

Veri tabanında alaşımlar için göreceli yorulama dayanımı ve tokluk puanları verilmiştir. Program çalıştırıldığında ilk önce “kullanıcı” isimli veri tabanına giderek “yor_eniyi, yor_iyi, yor_orta, tok_eniyi, tok_iyi, tok_orta ve tok_kötü” değerlerini okumaktadır. Seçim işlemi sırasında bu değerler “sac” veya “plaka” isimli veri tabanındaki tokluk ve yorulma puanları ile karşılaştırılmaktadır. Kullanıcı isterse hem kullanıcı hem de plaka veya sac veri tabanındaki değerleri değiştirebilir.

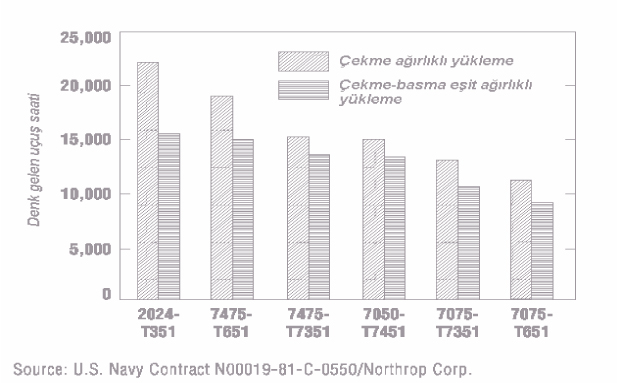

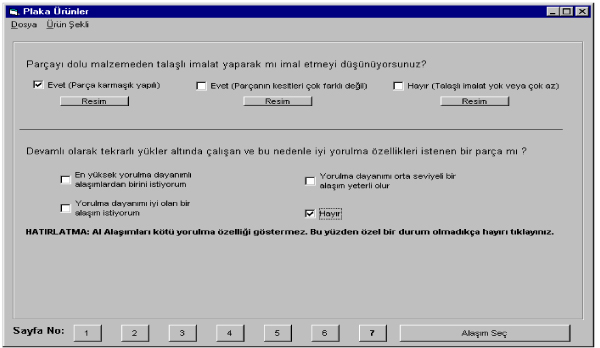

Yorulma dayanımına göre malzeme seçiminde temel prensip olarak alüminyum alaşımlarının genelde çok kötü yorulma özellikleri göstermediği kullanılmıştır. Ancak 2024-T3, 2324-T39, 7475-T651 gibi belirgin bir şekilde daha iyi yorulma dayanımı olan alaşımlara yüksek yorulma puanları verilmiştir. Şekil 3’de bazı alaşımların yükleme durumuna göre tahmin edilmiş (simulate) uçuş saatleri verilmiştir.

Plaka ve sac veri tabanlarında, 2024-T3 için yorulma puanı 60, 7475-T651 için yorulma puanı 50, 7054-T7475 için yorulma puanı 40, 7075-T651 için yorulma puanı 10 girilmiştir. Kullanıcı isimli veri tabanındaki değişkenlerin değerleri ise şunlardır; yor_eniyi=50, yor_iyi=30, yor_orta=20. Kullanıcı isterse bu değerleri değiştirebilir.

Tokluk seçimi için öncelikle alaşımlar garantili tokluk değeri olanlar ve olmayanlar şeklinde sınıflandırılmışlardır. Bunun dışında 2024-T8 gibi kötü tokluk değeri olan alaşımlara kötü puan verilmiştir. 7475, 2024-T3, 2324-T39 gibi yüksek tokluğu olan alaşımlara ise yüksek puan verilmiştir. Puanlama yapılırken [5]’de çeşitli alaşımlar için verilen tokluk değerleri baz alınmış, alaşımlara bu değerlere bakılarak puanlar verilmiştir. Kullanıcı isimli veri tabındaki değişkenlerin değerleri şunlardır; tok_eniyi=50, tok_iyi=30, tok_orta=20 ve tok_kötü=11. Kullanıcı isterse bu değerleri değiştirebilir.

2.6. Kalınlığa Göre Alaşım Seçimi

Alaşımların mekanik özellikleri kalınlığa göre değişebilmektedir. Örneğin 7075 alaşımında kalınlık artıkça soğutma hızının düşmesinden dolayı hem mukavemet hem de GKÇ dayanımı azalmaktadır. Bu etki 7050 alaşımında daha azdır. Alaşımlar veri tabanına girilirken özellikleri kalınlıktan etkilenen alaşımlar çeşitli kalınlık aralıkları verilerek girilmiştir (0-25, 26-51, 52-75 mm vb. şeklinde). Program, girilen kalınlığa göre önce veri tabanında bulunan alaşımlar içerisinde tarama yapmakta, eğer girilen kalınlıkta bir alaşım yok ise kullanıcıyı uyarmaktadır. Girilen değerin düzeltilmesinden sonra yeni kalınlığa uyan alaşımları seçmektedir. Sac ürünler için kalınlığa göre bir seçim işlemi yapılmamaktadır.

2.7. Gerilmeli Korozyon Çatlağı Dayanımı

Gerilmeli korozyon çatlağı dayanımı için A, B, C, D notlandırma sistemi kullanılmaktadır. Veri tabanında alaşımların kalınlıkları ve enleri yönündeki GKÇ dayanımları bulunmaktadır. Program çalışma koşullarını ve yükleme durumunu öğrendikten sonra veri tabanından uygun alaşımları seçmektedir.

2.7.1. GKÇ dayanımına göre alaşımların seçilmesi

Sadece plakalar için yapılan bu seçim işleminde, aşağıdaki kriterler kullanılarak, seçilecek alaşımın GKÇ dayanımı puanı belirlenmektedir:

1. Parçanın yükleme şeklinin bilinmemesi veya devamlı kalınlık yönünde çekme gerilmelerine maruz kalması.

2. Montaj gerilmeleri veya sıkı geçme burçlar gibi kalıcı gerilme nedenleri.

3. Parçanın sürekli olarak tane yönüne göre kalınlığı veya eni yönünde çekme gerilmesine maruz kalıp kalmayacağı.

4. Malzemenin çalışacağı ortamın korozyon etkisi.

Algoritma ve sorulan sorular şu şekildedir:

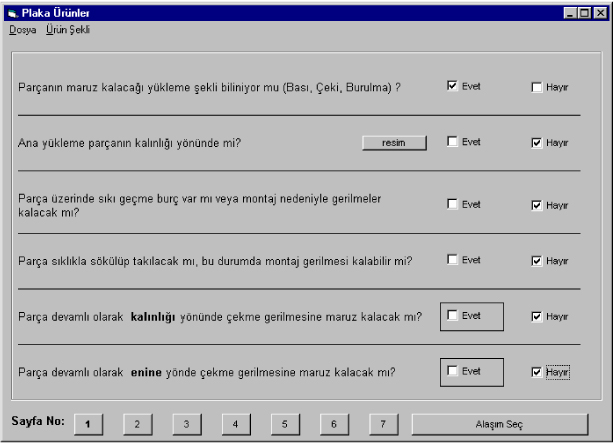

1. Parçanın maruz kalacağı yük şekli tam olarak biliniyor mu? (Evet/Hayır)

2. Malzemenin taşıyacağı ana yük kalınlık yönünde mi? (Evet/Hayır)

3. Sıkı geçme burç vb. veya montaj nedeniyle gerilmeler olacak mı? (Evet/Hayır)

4. Parça sıklıkla sökülüp takılacak mı? Bu durumda montaj gerilmesine maruz kalabilir mi? (Evet/Hayır)

5. Malzeme kalınlığı yönünde devamlı olarak çekme gerilmesine maruz kalacak mı? (Hayır / Evet= %75, %50, %25, %25’ten az)

6. Malzeme enine yönde devamlı olarak çekme gerilmesine maruz kalacak mı? (Hayır / Evet= %75, %50, %25, %25’ten az)

Soru 1 veya 2’den her hangi birisi GKÇ açısından olumsuz (1=Hayır veya 2=Evet) ise önlem olarak GKÇ dayanım notu 1 arttırılır.

Soru 3 veya 4’den her hangi birisi GKÇ açısından olumsuz ise GKÇ dayanım notu bir kademe arttırılır (D ise C).

Soru 5’den alınan yanıta göre GKÇ dayanım notu 1, 2, 3 veya 4 kademe arttırılır. Ancak Soru 1 veya 2’de alınan cevap nedeniyle GKÇ dayanım notu arttırılmış ise o arttırım geri alınır.

Soru 6’da, Soru 5’de yapılan şekilde enine yöndeki GKÇ dayanımı belirlenir. Genel olarak enine yöndeki GKÇ dayanımı pek önemli bir kıstas değildir ancak bazı alaşımların kalınlıkları arttıkça kötüleşen GKÇ dayanımı göstermeleri nedeniyle yine de değerlendirilmesi gerekmektedir.

Yukarıdaki sorulara göre olması gereken en düşük GKÇ dayanımı belirlenmektedir. Daha sonra çalışma ortamının korozyon etkisine bakılmaktadır. Ortamın korozif etkisi fazla değilse GKÇ dayanımı düşürülmektedir: Korozyon tehlikesinin, olmaması durumunda GKÇ puanı 2 azaltılır, az olması durumunda ise GKÇ puanı 1 azaltılmaktadır.

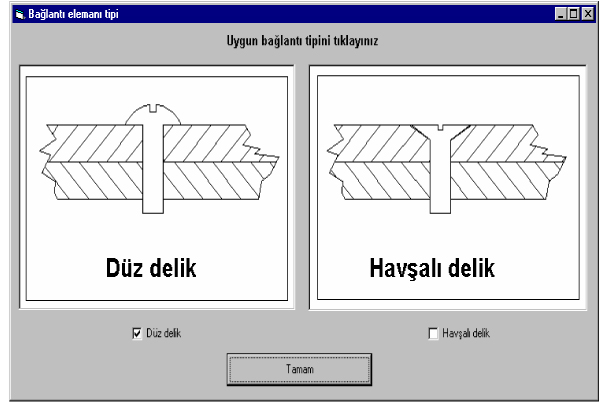

2.8. Pullanma Korozyonu Dayanımına Göre Alaşım Seçilmesi

Pullanma korozyonu dayanımının önemli bir sorun olup olmayacağının tespit edilebilmesi için program şunları araştırmaktadır:

1. Alüminyum dışında malzemeden yapılmış perçin, cıvata vb kullanılıp kullanılmayacağı.

2. Bağlama elemanlarının takılacağı deliğin şekli (havşalı – düz).

3. Parçanın, hareketli olup olmaması. Hareketli parçalarda, bağlama elemanlarının oynaması nedeniyle yüzeye yapılan boya vb. kaplamalar zamanla çatlayarak parçanın korozyona karşı korunmasız kalmasına neden olur. Ayrıca zımparalama korozyonu da meydana gelebilir.

Pullanma korozyonun önemli bir ölçüt olduğunun belirlenmesi halinde, alaşım seçimi için veri tabanında kalınlık yönündeki GKÇ dayanım notlarının bulunduğu sütuna bakılır (gkçen). Algoritma şu şekildedir:

Pullanma Korozyonu Puanı= Çalışma ortamının korozyon etkisi puanı (OKN) + (Havşalı delik ise= 0 / Düz delik ise= -1) + (Titreşim var ise= 0 / Titreşim yok ise= - 1). Seçim yapılırken pullanma korozyonu puanı veri tabanındaki GKÇ dayanımı puanı (gkçen) ile karşılaştırılmaktadır.

2.9. Parçaya Yapılacak Şekil Verme İşlemleri

Program şu mantığa göre seçim yapmaktadır

1. Parçaya ısıl işlem yapılmasını gerektiren şekillendirme işlemleri yapılacaksa; çok özel ısıl işlem metotları gerektiren yani O-temperinde olmayan alaşımlar kullanılamaz (Örneğin 7055-T7751, 2324-T39). Bunların yerine daha genel alaşım ve temperler seçilmelidir.

2. T3 ve T4 tipi temperlere sıcak kalıpta şekillendirme yapılmamalıdır.

2.10. Talaşlı İmalat Yapılıp Yapılmayacağına Göre Alaşım Seçimi

Talaşlı imalat üç kademeye ayrılmıştır:

1- Karmaşık yapılı parçalar,

2- Orta derecede karmaşık yapılı parçalar,

3- Talaşlı imalat yapılmayan veya çok az yapılan parçalar.

Talaşlı imalat yapılması halinde, GKÇ dayanımı yüksek olan alaşımların kullanılması gerekir. Bazı firmalar 7075-T651 veya 7075-T6 plakalardan talaşlı imalat ile parça üretmemekte, mukavemet şartları sağlanıyorsa 7075-T73 tipi, yüksek mukavemete ihtiyaç duyuluyorsa 7050-T74 tipi plaka kullanmaktadır [9].

Program alaşım seçerken karmaşık yapılı kritik parçalar için GKÇ dayanım notunun (veri tabanında gkçen sütunu) en az “B” olmasını şart koşmaktadır. Aynı durum için orta derecede karmaşık yapılı parçalarda “C” notunu şart koşulmaktadır.Kritik olmayan uygulamalar için puan bir kademe düşürülmektedir.

2.11. Kullanım Sırasında Kontrol Edilebilme Kolaylığı

Erişilmesi güç bölgelerde bulunacak parçaların pullanma korozyonu dayanımlarının, dolayısıyla GKÇ dayanımlarının çok kötü olamaması önerilir. Bu nedenle alaşım seçimi sırasında bu tipteki parçalar için; eğer parça kritik bir parça ise veya ortamın korozyon etkisi (OKN) üçten büyük ise kalınlık yönündeki GKÇ dayanımının en az C olması şartı konulmuştur. Bu şart son öneriler sırasında dikkate alınmaktadır (“Alaşım tavsiye et” seçeneği seçildiğinde).

2.12. Yüzeyden Büyük Miktarda Talaş Kaldırılması

Bu soru seçilecek alaşımın alclad olup olmayacağının tespit edilmesi amacıyla sorulmaktadır. Çok ince bir tabaka halinde dahi olsa, yüzeyden talaş kaldırılması gerekiyorsa, alclad sac/plaka kullanılmasına gerek yoktur.

2.13. Boyutsal Kararlılığa Göre Alaşım Seçimi

Parçanın kullanım sırasında boyutsal kararlılık göstermesi istenmişse; program, seçim yaparken, veri tabanında boyutsal kararlılığı kötü olan alaşımları elemektedir.

2.14. Seçilen Alaşımlar İçerisinden En Uygun Olanların Belirlenmesi

Program yukarıda anlatılan genel prensiplere göre, veri tabanında bulunan alaşımlar içerisinde bir tarama yaparak, gerekli şartları sağlayan tüm alaşımları belirler ve bir liste halinde kullanıcıya gösterir. Daha sonra bu alaşımlar içerisinden, yine bazı ölçütleri dikkate alarak, daha uygun gözüken alaşımları belirler ve bunları da ayrı bir liste halinde gösterir, kullanıcıya bazı önerilerde ve uyarılarda bulunur. Bu işlemler sırasında kullanılan algoritma aşağıda açıklanmaktadır.

2.14.1. Plakalar

1. Kullanım sırasında kontrol edileceği zaman erişmenin güç olması halinde; kritik parçalar için veya OKN> 3 durumu için gerilmeli korozyon çatlağı dayanımı notu en az C olan alaşımlar seçilir. Ancak eleme sırasında bu şarta uyan alaşım kalmıyorsa bu eleme yapılmaz. Ayrıca, eğer alaşım alclad formunda üretiliyorsa, alclad seçilir.

2. Malzemenin alclad veya çıplak (alclad olmayan) seçimi yapılır: (a) Eğer “alclad” formu yoksa “çıplak” seçilir. (b) Eğer alclad formu varsa şunlara bakılır:

− Parçanın kontrol edilmesi kolaysa, aşağıdaki durumlar kontrol edilir:

− Çalışma ortamı korozif değilse (OKN, ortam korozyon notu <2) “çıplak” seçilir.

− Alaşımın genel korozyon dayanımına bakılır. Genel korozyon dayanımı notu A veya B ise “çıplak” seçili

− Yüzeyden talaş kaldırılıyorsa veya parça talaşlı imalat ile üretiliyorsa “çıplak” seçilir.

− Diğer tüm durumlarda malzemenin alclad formu seçilir.

− Alclad formu seçilmiş ise mukavemet değeri %4 azaltılır.

3. Şekillendirme ve talaşlı imalat ile üretilme durumuna göre seçim yapılır:

(a) Hafif şekillendirme işlemleri yapılacaksa hazır satın alınacak alaşımlar/temperler seçilir.

(b) Ağır şekil verme işlemleri; “tam veya kısmi tavlama yapılması gerekiyor” seçeneği işaretlenmiş ise “parçanın talaşlı imalat ile üretilip üretilmeyeceğine” bakılır. (Normalde hem ağır şekil verme hem de talaşlı imalat ile üretim seçeneklerinin her ikisinin de seçilmesi beklenmez (daha önce kullanıcı tarafından ısıl işlem yapılamayan alaşımlar elenmişti):

− Talaşlı imalat yapılmıyorsa son pencerede aşağıdaki “UYARI” verilir daha sonra aşağıdaki durumlar kontrol edilir:

“UYARI: Bütün Tx5x veya Txx5x (örneğin T651 veya T7351) temperlerinin yerine Tx veya Txx (örneğin T6 veya T73) tipi temperler kullanılabilir. Ancak bu durumda: Kalıcı gerilme miktarı daha yüksek olacağı için gerilmeli korozyon çatlağı dayanımı beklenenden biraz daha düşük olacaktır.”

− 2xxx alaşımları için aynı alaşımın hem T3 hem de T4 temper tipi varsa veri tabanında biçim değeri “kullanıcı” olan seçilir (yani soğuk işlem yapılması gereken T3 temperi elenir). Örneğin 2024-T3 ve 2024-T42 varsa T3 elenir

− Tüm alaşımlar için; aynı alaşımın hem T62 hem de T651 temperi varsa, veri tabanında biçim değeri “kullanıcı” olan seçilir. Örneğin 7075-T62 ve 7075-T651 varsa T651 elenir.

− Parça talaşlı imalat ile üretiliyorsa en son pencerede aşağıdaki uyarı verilir ancak her hangi bir eleme yapılmaz:

“UYARI: Bütün Tx5x veya Txx5x (örneğin T651 veya T7351) temperleri yerine Tx veya Txx (örneğin T6 veya T73) tipi temperler kullanılabilir. Ancak bu durumda kalıcı gerilme miktarı daha yüksek olacağı için gerilmeli korozyon çatlağı dayanımı beklenenden biraz daha düşük olacaktır. Ayrıca talaşlı imalat sırasında çarpılma sorunları yaşanabilir”

(c) Sıcak kalıpta şekillendirme işaretlenmiş ise her hangi bir eleme yapılmaz (daha önce T3 ve T4 tipi temperler elenmişti).

4. Genel özellikleri açısından uygun olan alaşımlar arasından, veri tabanında alaşımlar için önerilen kalınlıklara uyanlar seçilir (veri tabanındaki kal_tav_end ve kal_tav_eny sütunları). Örneğin veri tabanında önerilen en düşük kalınlığı 19 mm olan 2324-T39 alaşımı; programa girilen kalınlığın 19 mm’den %10 daha az olması durumunda elenir. Aynı durum önerilen en yüksek kalınlık için de geçerlidir ancak bu durumda girilen kalınlığın %10 daha fazla olması şartına bakılır.

5. Aynı alaşımlar içerisinde, 7xxx (işlenik alüminyum-Zn alaşımı) serisi için; daha yüksek mukavemete sahip olan temper seçilir. Örneğin 7075-T7351, 7075-T7651 ve 7075-T651 varsa 7075-T651 seçilir.

6. Aynı alaşımlar için, T6 tipi temperlerde, daha yüksek mukavemetli olan seçilir. Örneğin 2014-T651 ve 2014-T62 varsa 2014-T651 seçilir.

7. Eğer:

(a) Parça sürtünmeli bir ortamda çalışıyorsa veya parçanın sert bir yüzeyi olması isteniyorsa; sert anodize yapılması önerilir.

(b) Parça sürtünmeli bir ortamda çalışmıyorsa ve talaşlı imalat ile üretilen karmaşık veya orta derece karmaşık yapılı bir parça ise anodize yapılması önerilir.

8. Eğer parçaya TİG veya MİG kaynağı yapılacağı belirtilmiş ise, ekrana veri tabanında bulunan (tel sütunu) kaynak teli yazılır.

9. Boyutsal kararlılık istenmişse hem sac hem de plaka ürünlerde doğal yaşlanmış T3 ve T4 temperleri elenir.

2.14.2. Saclar

1. Kullanım sırasında kontrol edileceği zaman erişmenin güç olması halinde; kritik parçalar için veya OKN> 3 durumu için, gerilmeli korozyon çatlağı dayanımı notu en az C olan alaşımlar seçilir. Ancak eleme sırasında bu şarta uyan alaşım kalmıyorsa bu eleme yapılmaz. Ayrıca eğer alaşım “alclad” formunda üretiliyorsa alclad seçilir

2. Malzemenin alclad veya çıplak seçimi yapılır:

(a) Eğer “alclad” formu yoksa “çıplak” seçilir.

(b) Eğer alclad formu varsa şunlara bakılır:

- Parçanın kontrol edilmesi kolaysa aşağıdaki durumlar kontrol edilir:

- Çalışma ortamı korozif değilse (OKN<2), “çıplak” seçilir.

- Yüzeyden talaş kaldırılıyorsa, “çıplak” seçilir

- Malzemenin genel korozyon dayanımına bakılır. Genel korozyon dayanımı notu A veya B ise, “çıplak” seçilir.

- Diğer tüm durumlarda malzemenin alclad formu seçilir.

- Alclad formu seçilmiş ise mukavemet değeri %4 azaltılır.

3. Şekillendirme durumuna göre seçim yapılır:

(a) Hafif şekillendirme işlemleri yapılacaksa hazır satın alınan temperler seçilir.

(b) Ağır şekil verme işlemleri; “tam veya kısmi tavlama yapılması gerekiyor” seçeneği işaretlenmiş ise (daha önce kullanıcı tarafından ısıl işlem yapılamayan alaşımlar elenmişti):

- 2xxx alaşımları için aynı alaşımın hem T3 hem de T4 temper tipi varsa veri tabanında biçim değeri “kullanıcı” olan alaşımlar seçilir (soğuk işlem yapılması gereken T3 temperi elenir). Örneğin 2024-T3 ve 2024-T42 varsa 2024-T3 elenir.

- Tüm alaşımlar için; aynı alaşımın hem T62 hem de T6 temperi varsa, veri tabanında biçim değeri “kullanıcı” olan seçilir. Örneğin 7075-T62 ve 7075-T6 varsa, 7075-T6 elenir.

(c) Sıcak kalıpta şekillendirme işaretlenmiş ise her hangi bir eleme yapılmaz (daha önce T3 ve T4 tipi temperler elenmişti).

4. Aynı alaşımlar içersinde, 7xxx serisi için daha yüksek mukavemete sahip olan temper seçilir. Örneğin 7075-T73, 7075-T76 ve 7075-T6 varsa 7075-T6 seçilir.

5. Eğer:

(a) Parça sürtünmeli bir ortamda çalışıyorsa veya parçanın sert bir yüzeyi olması isteniyorsa sert anodize yapılması önerilir.

(b) Parça sürtünmeli bir ortamda çalışmıyorsa kimyasal dönüşüm kaplaması yapılması önerilir.

6. Eğer parçaya TİG veya MİG kaynağı yapılacağı belirtilmiş ise, ekrana veri tabanında bulunan (tel sütunu) kaynak teli yazılır

2.15. Programın Kullanılması

Programın, sac ve plaka ürünler için olmak üzere, iki farklı kısmı vardır. Program çalıştırıldıktan sonra, açılan başlangıç ekranının sol üst köşesinde bulunan, ürün şekli düğmesine tıklandığı zaman, sac ürünler ve plaka ürünler olmak üzere, iki farklı seçenekle karşılaşılır. Plaka şeklindeki ürünler arasından seçim yapılması isteniyorsa plaka ürünler, sac şeklindeki ürünler arasından seçim yapılması isteniyorsa sac ürünler seçeneğine tıklanır. Programdan çıkmak için dosya menüsü altındaki çıkış seçeneğine tıklanır.

Kullanıcı sac veya plakadan birisini seçtikten sonra, programın kullanıcıya çeşitli sorular sorduğu kısım başlar. Programın soru sorulan kısmının içerisinde, çeşitli sorular ve bu soruların cevaplarının girildiği veya seçildiği yerler bulunmaktadır. Sac ürünler seçilirse plakalar için sorulan bazı sorular sorulmaz.

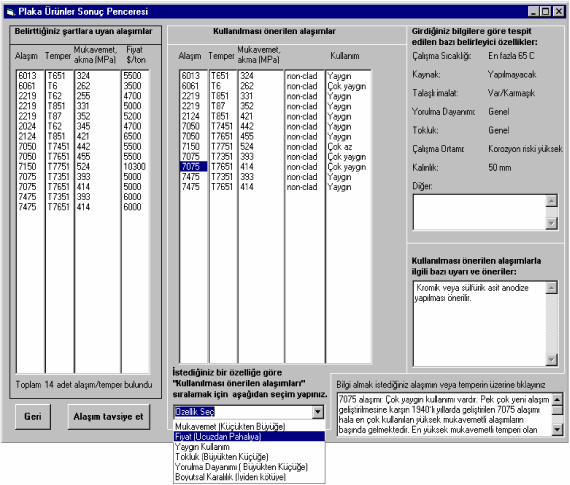

Sorular kısmı başladığında, kullanıcının karşısına bir soru penceresi gelir. Bu pencerenin alt kısmında 1, 2,...,7 olmak üzere farklı soru sayfalarına geçmeyi sağlayan düğmeler bulunmaktadır. Kullanıcı bulunduğu sayfa içerisindeki sorular için, uygun cevapları işaretler. Sorular için uygun cevaplar seçilirken; bazı sorularda verilen cevaplara göre yeni pencereler açılabilir ve bazı sorular veya cevaplar aktif hale gelebilir. Kullanıcı, açılan pencerelerdeki sorular ve aktif hale gelen sorular için uygun cevapları seçer. Bir sayfadaki tüm soruların cevaplanmasından sonra diğer sayfalara geçilir. Programın en doğru kararları verebilmesi için, aktif halde bulunan tüm sorulara uygun bir cevabın verilmiş olması gerekir. Cevap verilmemiş sorular olması halinde de program çalışır ancak, yapacağı seçimler uygun olmayabilir. Tüm sorulara cevap verildikten sonra “Alaşım Seç” düğmesine tıklanır. Bu durumda program bazı alaşımları seçer ve bunları ekranda listeler. Kullanıcı isterse bu alaşımlar içerisinden daha uygun olanları görmek için “Alaşım tavsiye et” düğmesine tıklar. Bu durumda başlangıçta seçilen alaşımlar içerisinden daha uygun olanlar seçilerek ekranda listelenir. Listeleme sırasında alaşımların fiyat, akma mukavemeti, kaynak yapılacaksa uygun kaynak teli gibi bazı bilgileri verilir ve ayrıca çeşitli önerilerde bulunulur. Kullanıcı isterse “Kullanılması önerilen alaşımlar” tablosunun altında bulunan “Özellik Seç” kutusundan; Mukavemet, Fiyat, Yaygın Kullanım, Yorulma Dayanımı, Tokluk veya Boyutsak Kararlılık seçenek�lerinden birisini seçerek, önerilen alaşımların, seçtiği özelliğe göre sıralanmasını sağlayabilir.

2.16. Veri Tabanında Değişiklik Yapılması

Veri tabanına alaşım eklemek, çıkarmak veya değişiklik yapmak istenirse, veri tabanı Microsoft Access 97 programı kullanılarak açılır ve istenilen değişiklikler yapılır. Bu durumda, girilen verilerin, veri tabanında kullanılan formata uygun olmasına dikkat edilmelidir.

indeks : Veri tabanı bu değeri otomatik olarak kendisi verir

alaşım : 2419

temper : T851

alaşımtipi : 2xxx

alclad : Var

tempertipi : T8

biçim : Kullanıcı

yerine : Yok (Sadece hazır satılıyor)

sıcaklık : 180

mukavemet : En düşük akma mukavemeti değeri (çıplak durum için)

kal_tav_end : Tavsiye edilen veya üretilen en düşük kalınlık

kal_tav_eny : Tavsiye edilen veya üretilen en yüksek kalınlık

end_kal : 0

eny_kal : Veri tabanına girilen kalınlık aralığının sonu

tig : A (çok iyi kaynak özelliği)

punta : A

tel : 2319 (uygun kaynak teli)

genkor : D

gkçkal : A

gkçen : A

tokluk : 40 (yüksek tokluk)

garanti : Var (garantili tokluk)

yorulma : 20 (diğer alaşımlar için girilen değerler kıyaslanarak)

yaygın : Kullanım yaygınlığına göre ve kolay bulunabilmeye göre

alaşıma puan verilir. Çok yaygın kullanılmadığı için düşük puan

verilir (0-24 arası).

fiyat : Yaklaşık fiyat (Amerikan doları/ton).

Örnek olarak, 2419-T851 plakanın, veri tabanına eklenmesi için veri tabanında plaka tablosu açılır ve tablonun sonuna alaşıma ait değerler girilir:

3. PROGRAMIN KULLANILMASIYLA İLGİLİ BİR ÖRNEK

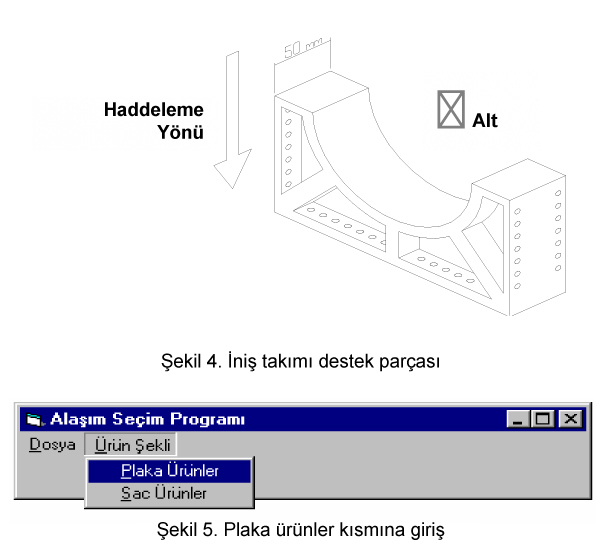

Bu bölümde hazırlanan programın kullanılmasını anlatan bir örnek verilmiştir. Örnekte, bir helikopterin iniş kızaklarının gövdeye bağlantısının yapıldığı destek parçası için uygun alaşım ve temper seçimi yapılmıştır. Karmaşık yapılı ve yaklaşık 50 mm kalınlığında olan destek parçası, helikopterin alt kısmında yer alır. Şekil 4’de gösterilen parça, çelik perçinler kullanılarak gövdeye tutturulmakta ve kontrol edilmesi kolay bir yerde bulunmaktadır. Desteğin, haddeleme yönü okla gösterilen yönde olan bir plakadan, talaşlı imalat ile üretileceği kabul edilmiştir.

Program çalıştırılır ve plaka ürünler seçeneğine tıklanır (Şekil 5). Plaka ürünler seçeneğine tıklandıktan sonra kullanıcıya “Soruların tamamına cevap verdikten sonra ‘Alaşım Seç’ düğmesine tıklayınız” uyarısı verilir. Kullanıcı uyarı üzerindeki

tamam düğmesine tıklayınca plaka ürünler için soruların sorulduğu kısma geçilir. Ekrana birinci sayfa gelir. Toplam yedi sayfa vardır ve ekranın alt kısmında bulunan “Sayfa No” düğmelerine tıklanarak istenen soru sayfasına geçilebilir. Aktif olan sayfanın numarası koyu hale gelir (Şekil 6).

Birinci sayfadaki sorulara sırayla uygun cevaplar verilir. Şekil 6’da birinci sayfadaki sorulara verilen cevaplar gösterilmektedir.

Birinci sayfadaki sorular cevaplandıktan sonra ikinci sayfaya geçilir. İkinci sayfada helikopterin deniz üzerinde veya denize yakın bölgelerde sıklıkla kullanıldığı düşünülerek cevap verilir. Bu durumda aktif hale gelen diğer seçeneklere uygun cevaplar verilir.

Daha sonra üçüncü sayfaya geçilir. Destek parçasının sert bir yüzeye sahip olmasının istenmediği, kaynak yapılmayacağı, şekil verme işlemi yapılmayacağı ve takip eden imalat aşamalarında parçanın 100 0 C civarındaki sıcaklıklara ısıtılmayacağı cevapları verilir .

Daha sonra dördüncü sayfaya geçilir. Parçanın kullanım sırasında 65 0 C’nin üzerindeki sıcaklıklara çıkmasının beklenmediğini belirtilen seçenek işaretlenir. Bu durumda diğer seçenekler aktif duruma gelmez.

Şekil 6. Birinci sayfadaki soruların cevaplanması

Dördüncü sayfadaki seçenekler işaretlendikten sonra beşinci sayfaya geçilir. Kullanılacak plakanın kalınlığı olarak 50 mm girilir. Parçanın iniş kalkış sırasında ani yük değişikliklerine maruz kalacağı ve yerinden oynayabileceği düşünülerek uygun seçenekler işaretlenir. Yapısal bütünlüğü etkileyen kritik bir parça olmadığı için ilgili soruya hayır cevabı verilir. Daha sonra altıncı sayfaya geçilir. Altıncı sayfadaki ilk soruya çelik perçin kullanılacağı için evet cevabı verilir. Bu durumda yeni bir pencere açılır ve program perçin tipini sorar (Şekil 7). Düz başlı perçin kullanılacağı cevabı verilir. Parçaya erişimin kolay olduğu, yüzeyden talaş kaldırılacağı ve boyutsal kararlılık gerekmediği seçenekleri işaretlenerek bu sayfadaki cevaplama işlemi tamamlanır ve yedinci sayfaya geçilir. Yedinci sayfada parçanın talaşlı imalat ile üretilecek karmaşık yapılı bir parça olduğu ve yorulma dayanımının önemli olmadığı seçenekleri işaretlenir (Şekil 8). Soruların cevaplama işlemi tamamlanmıştır. Ekranın sol alt köşesinde bulunan “Alaşım seç” düğmesine tıklanır. Alaşım seç düğmesine tıklandığı zaman ekrana sonuç sayfası gelir (Şekil 9). Bu sayfa ilk açıldığında sadece “Belirttiğiniz şartlara uyan tüm alaşımlar” başlığı altında bulunan kısım doludur. “Alaşım tavsiye et“ düğmesine tıklanırsa programın önerdiği alaşımlar ekrana gelir. Ekranın sağ üst kısmında, sorulara verilen bazı cevaplara göre yapılan değerlendirmeler yer alır. “Kullanılması önerilen alaşımlarla ilgili bazı uyarı ve öneriler” kutusunda kullanıcıya bazı tavsiyelerde bulunulur. Ekranın sol alt kısmında “Bilgi almak istediğiniz alaşımın veya temperin üzerine tıklayınız” kutusu yer alır. Ekranda bulunan her hangi bir alaşıma veya tempere tıklandığı zaman, bu kutuda seçilen alaşım veya temperle ilgili genel bilgiler verilir (örnek olarak 7075’in üzerine tıklanmıştır). Sorulara cevap verilirken kaynak

Şekil 7. Altıncı sayfada açılan yeni pencere

yapılmayacağı belirtildiği için program kaynak teli önermemiştir. Kullanıcı, sonuç ekranında alaşımlar için verilen; mukavemet, fiyat, yaygın kullanım gibi çeşitli bilgileri değerlendir, isterse alaşımlar hakkında verilen genel bilgileri inceler veya ”Kullanılması önerilen alaşımlar“ listesinin altında bulunan “Özellik Seç” kutusundan bir özellik seçerek alaşımları; mukavemet fiyat, yaygın kullanım, yorulma dayanımı tokluk veya boyutsal kararlılık gibi özelliklere göre sıralayabilir (Şekil 9). Ele alınan destek parçası için çok yaygın kullanılan, mukavemeti oldukça yüksek fiyatı ise 7050 alaşımından daha ucuz olan 7075-T7651 alaşımı seçilebilir. Kullanıcı isterse ekranın sol alt kısmında bulunan “geri” tuşuna tıklayarak sorulara verdiği cevapları değiştirebilir.

Şekil 8. Yedinci sayfadaki soruların cevaplanması

4. SONUÇ VE ÖNERİLER

Havacılık alanında en çok kullanılan alaşımlar 2024-T3 ve 7075-T6 alaşım�ları/temperleridir. Herhangi bir uygulama için öncelikle bu iki alaşımdan birinin kullanılması düşünülebilir. Çünkü bu alaşımlar yıllardır süre gelen kullanımları ile kendilerini ispatlamışlardır ve temin edilmeleri daha kolaydır. Yeni geliştirilen alaşımlar çoğunlukla 2024 ve 7075 ile kıyaslanmaktadır. Özellikle seri imalat yapılmayan durumlarda ekonomik faktörler bir miktar göz ardı edilerek daha pahalı ancak daha güvenilir ve/veya daha yüksek mukavemetli alaşımların kullanılması yoluna giderilebilir. Örneğin 2024-T351 plaka kullanılarak imal edilmiş bir parçanın üretilmesi için 2324-T39 plaka kullanılabilir. Alaşımların çeşitli özellikleri kıyaslanırken karşılaştırmada kullanılan değerlerin denk olduğu kontrol edilmelidir. Üretici firmaların veya çeşitli kaynakların verdiği mekanik özellikler farklı olabilmektedir. En ideal olanı malzemelerin kullanıcı tarafından, parçanın kullanılacağı ortamda veya mümkün olduğunca bu ortama benzeyen koşullar altında test edilmesidir.

Alaşım seçimi sırasında dikkat edilmesi gereken önemli hususlardan birisi gerilmeli korozyon çatlağı dayanımıdır. Tasarım yapılırken parçanın kalınlığı yönünde devamlı çekme gerilmesine maruz kalmamasına özen gösterilmelidir. Bundan kaçınılamıyorsa yüksek GKÇ dayanımı olan alaşımlar ve temperler kullanılmalıdır.

Gelişmiş bilgisayar kontrollü talaşlı imalat tezgahları sayesinde dövülerek üretilmiş pek çok parça, plakalardan boşaltılarak üretilebilir. Özellikle kalın kesitli parçalarda 7050-T7451 ve -T7651 plakalar bu amaçla kullanılabilir. Talaşlı imalat için daima gerilme gidermesi yapılmış temperlerin kullanılması tavsiye edilir. Talaş kaldırılan yüzeylere bilye ile dövme yapılarak çatlak oluşumuna karşı dayanım arttırılabilir. İmal edilecek parçalar çevre etkilerinden çok iyi bir şekilde korunamıyorsa, 6061 gibi genel korozyon dayanımı çok iyi olan alaşımlar hariç alclad sac/plaka kullanılmalıdır. Ayrıca sac parçalara kimyasal dönüşüm kaplaması yapılarak hem boya tutma kabiliyeti hem de korozyon dayanımı arttırılmalıdır. Özellikle talaşlı imalat yapılan parçalara anodize yapılması tavsiye edilir.

Hazırlanan program sac ve plaka ürünler için alaşım seçimi konusunda kullanıcıya rehberlik etmektedir. Alaşım seçimi sırasında önemli noktaların gözden kaçırılması riskini engellemekte, mevcut pek çok alaşım içerisinden farklı kaynaklar taranarak yapılması gereken seçim işleminin çok kısa bir süre içerisinde gerçekleştirilmesini sağlamakta ve kullanıcıya çeşitli önerilerde bulunmaktadır. Kullanıcı kendisine önerilen alaşımlar içerisinden maliyet, mukavemet ve yaygın kullanım vb. gibi şartları değerlendirerek kendisine en uygun olan alaşımı seçer. Veri tabanında bulunan fiyatlar yaklaşıktır. Kullanıcılar daha güncel fiyatları girebilir. Yorulma dayanımı ve tokluk için girilen değerler daha önce belirtildiği üzere göreceli değerlerdir. Kullanıcılar isterlerse bu değerleri değiştirebilir. Programın yazılması ve veri tabanının hazırlanması sırasında ileride programa eklemeler yapılmasının gerekeceği göz önünde tutulmuştur. Programın algoritması, alaşım seçimi için yeni kriterlerin eklenmesine imkan verecek bir yapıdadır. Eğer istenirse programa yeni kriter algoritmaları veya veri tabanı eklemeleri yapılabilir. Özellikle kırılma mekaniği prensiplerini kullanan ilaveler yapılarak program daha kapsamlı hale getirilebilir.

Bu çalışmaya ek olarak alaşım ve tempere göre, malzeme kalınlığını, bükme yarı çapını ve açısını dikkate alarak, parçanın tavlanmasına veya sıcak kalıpta şekillendirme gerekliliğini belirleyen bir algoritma hazırlanabilir. Bunun için çeşitli kaynaklarda verilen malzeme kalınlığına göre tavsiye edilen bükme yarı çapları tablolarından faydalanmak yerine, deneyler yapılarak alaşımların çeşitli kalınlıklar için bükme yarı çaplarını ve açılarını belirleyen detaylı bir çalışma yapılması gerekir. Ekstrüzyon profiller ile dövme ve boru şeklindeki ürünler için de birer veri tabanı oluşturarak ve bu ürünlerde özellikle kesit geometrisine göre mukavemeti ve korozyon dayanımını belirleyen bir algoritma kullanarak program tüm ürün çeşitlerini kapsar hale getirilebilir.

KAYNAKLAR

1. Rooy, E. L., “Properties and Selection Non Ferrous Alloys and Special–Purpose Materials”, Introduction to Aluminum and Aluminum Alloys, Vol. 2, A.S.M Handbook, American Society For Metals, p 1-27, Ohio, 1995.

2. Craig D.B., Anderson D.S (ed. by), Handbook of Corrosion Data, A.S.M International, page 16-18,1995.

3. MIL-H-6088F, Military Specifications, Heat Treatment of Aluminum, p 3-43, 1981.

4. Bauccio M.L., “Corrosion”, Corrosion of Airframes in “Corroison in the Aircraft Industry”, Vol. 13, A.S.M Handbook, American Society For Metals, p 1019-1056, Ohio,1993

5. Bray J.W., “Properties and Selection of Non Ferrous Alloys and Special–Purpose Materials”, Aluminum Mill And Engineered Wrought Products, Vol. 2, A.S.M Handbook, American Society For Metals, p 29-60, Ohio,1995.

6. Design/Draft Manual, United Technologies Sikorsky Aircraft, p 1-45,1984.

7. Weisman C. (ed. by), “Applications of Welding”, Welding Handbook Section 5, p 91.3–91.5, 1972.

8. ANSI/AWS A5.10-80, Specification for Aluminum and Aluminum Alloy,1980.

9. Viana F., Pinto A.M.P, Santos H.M.C, Lopes A.B., “Retrogression and re-aging of 7075 aluminum alloy: microstructural characterization”, Journal of Materials Processing Technology, 92-93, p 54-59, 1999.

10. MIL-HDBK-5-H, Metallic Materials and Elements for Aerospace Vehicle Structures, Department of Defence, Military Handbook, U.S. Army Materials Technology Laboratory, p 3.21–3.196, 1998.

EKLER

EK-1. Temper kodları ve açıklamaları [10]

| KOD |

AÇIKLAMA |

| F |

Sıcaklık şartları kontrol edilmeden soğuk şekil verme, sıcak şekil verme veya döküm ile imal edilen malzemeleri gösterir. |

| H |

Sadece işlenik ürünler için kullanılır. Soğuk işlem yapılmış, malzemenin mukavemeti ve sertliği arttırılmıştır. |

| O |

Yumuşatma tavlaması yapılmış demektir. |

| W |

Çözme ısıl işlemi (çözeltiye alma) yapılmış. |

| T |

O temperi dışında kararlı bir yapı elde etmek için uygulanan ısıl işlemi ifade eder. Asıl amaç ürüne yüksek mukavemet kazandırmaktır. Bazı durumlarda ısıl işleme ve tempere göre soğuk işlem de yapılır. Dengeli bir yapı elde edilir (kararlı yapı). T harfinden sonra en az bir rakam gelir. Bunlar aşağıda anlatılmaktadır: |

| T1 |

Yüksek sıcaklıklarda yapılan şekillendirme işleminden sonra soğutulmuş ve doğal yaşlanmaya bırakılmış. |

| T2 |

Yüksek sıcaklıklarda yapılan şekillendirme işleminin ardından soğutulmuş, soğuk işlem yapılmış ve doğal yaşlanmaya bırakılmış. |

| T3 |

Çözeltiye alınmış, soğuk işlem yapılmış ve doğal yaşlanmaya bırakılmış. |

| T4 |

Çözeltiye alınmış ve doğal yaşlanmaya bırakılmış. |

| T5 |

Yüksek sıcaklıklarda yapılan şekillendirme işleminden sonra soğutulmuş ve ardından yapay yaşlandırılmış. |

| T6 |

Çözeltiye alınmış ve yapay yaşlandırılmış. |

| T7 |

Çözeltiye alınmış ve aşırı yaşlandırılmış. |

| T8 |

Çözeltiye alınmış, soğuk işlem yapılmış ve yapay yaşlandırılmış. |

| T9 |

Çözeltiye alınmış, yapay yaşlandırılmış ve soğuk işlem yapılmış. |

| T10 |

Yüksek sıcaklıklarda yapılan şekillendirme işleminin ardından soğuk işlem yapılmış ve yapay yaşlandırılmış. |

| T42 ve T62 |

Başlangıçta O veya F temperinde olup da test amacıyla yapılan ya da kullanıcı tarafından yapılan ısıl işlemi belirtmek için kullanılır. T42 doğal, T62 yapay yaşlanmış demektir |

NOT: EK-1’de verilenlere ek olarak, ilk hane (x) sıfırdan farklı olmak kaydıyla Tx51, Tx510, Tx511 kodları da vardır. Tx51; çözeltiye alındıktan sonra veya yüksek sıcaklıkta yapılan şekil verme işlemlerinden sonra gerdirme ile gerilme gidermesi yapılmış demektir