Otomobilde Alüminyum

Önümüzdeki yüzyılda artarak devam eden ekolojik kaygılar, dünyadaki otomobil üreticilerini yeni arayışlara ve araştırmalara yöneltmiştir. Güvenlikten ödün vermeden ve konfordan vazgeçmeden az yakıt tüketen otomobiller için hafif, fakat mukavemeti yüksek alaşımların geliştirilmesi otomobil üreticilerinin önemli hedefleri arasında yer almaktadır. Alüminyum, magnezyum, titanyum gibi hafif yapı metalleri, otomotiv endüstrisinde yakıt tasarrufu için gerekli hafif malzeme seçiminde önemli potansiyel kullanım alanına sahiptirler. Ancak bu alaşımlar içerisinde alüminyumun maliyet, işlenebilirlik, korozyon direnci ve geri dönüşüm yönünden avantajları, hızla gelişmekte olan otomotiv endüstrisinde kullanımının her geçen yıl daha da artmasına neden olmuştur. Alüminyum alaşımları bu özellikleri nedeniyle otomotiv endüstrisinde yakıt tasarrufu için gerekli hafif malzeme seçiminde önemli bir kullanım alanına sahiptir. Alüminyumun tercih edilmesinin diğer nedeni ise, araç tasarımı alanında en önemli husus olan yolcu güvenliğidir. Çarpma sırasında ortaya çıkan enerji yolcular tarafından değil darbe emiciler tarafından absorbe edilmelidir. Alüminyum bu amaç için en uygun elementtir. Hem taşıt ağırlığını azaltma, hem de güvenlik önlemlerini iyileştirmek için alüminyum alaşımları kullanımı tercih nedenidir.

Bu makalede, alüminyum alaşımlarının otomotiv sektöründe kullanımının önemi üzerinde durulmuş, alüminyum alaşımlarının geliştirilmesi üzerine bugüne kadar yapılan çalışmalar değerlendirilerek bir derleme yapılmıştır.

GİRİŞ

Yer kabuğunda en çok bulunan ikinci metal element alüminyumdur. Alüminyum, geri dönüşüm çemberiyle tekrar geri kazanılmaktadır. Alüminyum, ham maddeden üretim için gerekli enerjinin sadece %5’i kadar bir enerjiyle tekrar ergitilebilir ve yepyeni ürünler için kullanılabilir [1]. Günümüz endüstrisinde çelikten sonra en fazla kullanılan alüminyum ve alüminyum alaşımları; hafif olmaları, iyi ısıl ve elektrik iletkenlikleri, artırılabilen mukavemet özelikleri ve korozyona karşı dirençleri nedeniyle mühendis ve tasarımcılar için günümüzde önemli bir malzeme konumundadır. Özellikle son yıllarda, enerji tasarrufuna dönük çalışmalar, daha az yakıt harcayan hafif ve ekonomik taşıtların üretimini gündeme getirmiş alüminyum alaşımları, otomobillerde, otobüslerde, trenlerde, deniz taşıtları yapımında öncelikli olarak tercih edilen malzemeler olmuştur [2]. Aslında bu alaşımlar, uzun yıllardır havacılık endüstrisinde kullanılmakta olan malzemelerdir ve artırılmış mukavemet ve darbe özelikleri sayesinde savunma sanayinde de kullanıma girmişlerdir.

Alüminyum, çelik ve demire göre yaklaşık üç kat daha hafiftir. Otomobil toplam ağırlığındaki her %10’luk azalma %5-10 oranında yakıt tasarrufu sağlamaktadır [1]. 1400 kg ağırlığındaki bir taşıtta geniş kapsamda alüminyum kullanımı taşıtın ağırlığında 300 kg azalmaya neden olmakta, taşıtın toplam ağırlığında %20’lik bir azalma sağlanmaktadır [3]. Bir araç için kullanılan her 1 kg çeliğin 500 gr alüminyumla yer değiştirmesi aracın tüm kullanım ömrü için toplam 10 kg daha az emisyona sebep olacaktır.

Çelik sacların pres operasyonunda kullanılan ekipmanlar alüminyum alaşımları için benzer operasyonlarda kullanılmaktadır. Keskin ve çapaksız kenarlar elde edebilmek için kalıp bıçak aralıklarının alüminyum alaşımlara gereksinimlerine bağlı doğrultularda ayarlanmasıyla mevcut pres operasyonları uygulanabilmektedir. Tüm bunlara ek olarak, alüminyum levha ürünlerine uygulanacak imalat, montaj ve geri kazanım pratikleri çelik saclar için bugün uygulanandan farklı olmadığından, bu değişiklik otomobil üreticisine ek bir yük de getirmemektedir [4].

Bu yazıda, alüminyumun önemini anlamak amacıyla öncelikle alüminyumla ilgili bilgi verilmiş, otomotiv endüstrisinde kullanılan malzemeler içinde önemli bir yere sahip olan alüminyum alaşımlarının özellikleri, bugün ve gelecekteki potansiyel kullanım alanları derlenmiş, uygulama alanlarıyla ilgili örnekler verilmiştir.

2. GENEL BİLGİLER

2.1 Alüminyum ve Alüminyum Alaşımları

Alüminyum, demir-çelik malzemelerden sonra, mekanik özelliklerinin üstünlüğü nedeniyle, çağımızın en çok kullanılan ikinci metalidir. Alüminyumun metal olarak özellikleri birçok durumda onun ideal ve ekonomik bir malzeme olmasını sağlamaktadır. Alüminyumun

1- Uygun mekanik özelliklerle birlikte düşük ağırlık,

2- Korozyona karşı dayanımı,

3- Alaşımlarının sağlamlık ve yumuşaklık açısından son derece çeşitli olması,

4- Koku ve kimyasallara karşı dayanım ve hijyenik koşullar,

5- Uygulanan enerjiyi barındırma yeteneği,

6- Geri dönüşebilir olması,

7- Yüksek elektrik ve ısı iletkenliği,

8- Parlama ve alev almazlık,

9- Magnetik nötralite,

10- Kolay işlenebilme ve biçimlendirilebilmesi,

11- Çok farklı yöntemlerle yüzey işlemleri,

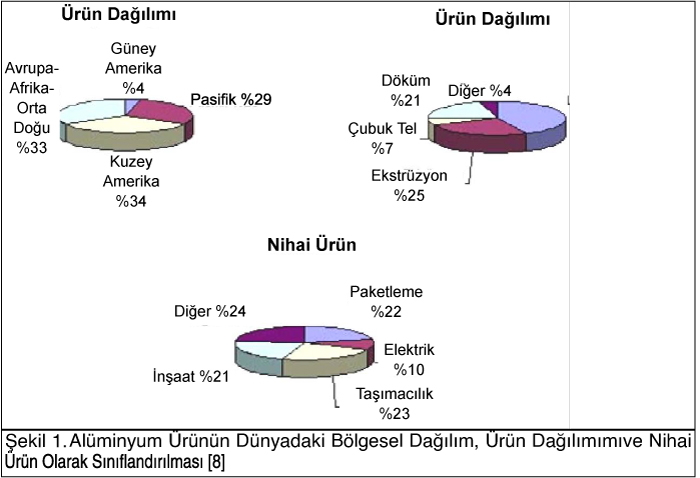

özellikleri kullanımının çok büyük bir hızla yaygınlaşmasına neden olmuş, böylelikle alüminyumu 21.yüzyıla damgasını vuran bir metal yapmıştır [5-7]. Şekil 1’de alüminyum ürünün dünyadaki bölgesel dağılım, ürün dağılımı ve nihai ürün olarak sınıflandırılması gösterilmiştir [8].

2.2 Alüminyum Alaşımlarının Gruplandırılması

Alüminyum alaşımları üretim metotları esas alınarak dövme ve döküm olmak üzere iki ana alt gruba ayrılmaktadır. Bu da imal usullerinin farklı ihtiyaçları olduğunu göstermektedir. Plastik deformasyonla şekillendirilen dövme alaşımları, döküm alaşımlardan oldukça farklı mikroyapı ve kimyasal bileşime sahiptirler. Her iki ana grup içindeki alaşımlar, ısıl işlem uygulanabilen ve uygulanamayan alaşımlar olmak üzere, iki alt gruba ayrılmaktadır. Isıl işlem uygulanabilir alüminyum

| Temper no |

Açıklama |

| F |

İmal edildiği şekilde |

| 0 |

Tavlanmış (Mümkün olan en yumuşak şartlarda) |

| H |

Soğuk şekillendirilmiş |

| H1X |

Sadece soğuk şekillendirilmiş ( x soğuk şekillendirme miktarına ve mukavemetlendirmeye işaret eder) |

| H12 |

Soğuk şekillendirme, 0 ve H14 temperleri arasında, ortalarda bir çekme dayanımı sağlar. |

| H14 |

Soğuk şekillendirme, 0 ve H18 temperleri arasında bir çekme dayanımı sağlar. |

| H16 |

Soğuk şekillendirme, H14 ve H18 temperleri arasında ortalarda bir çekme dayanımı sağlar |

| H18 |

Soğuk şekillendirme, yaklaşık %75 azalma sağlar. |

| H19 |

Soğuk şekillendirme, H18 temperleme ile elde edilen çekme dayanımından 2000 psi fazla dayanım sağlar |

| H2X |

Soğuk şekillendirilmiş ve kısmen tavlanmış |

| H3X |

Düşük sıcaklıkta yapının yaşlanmasını önlemek için soğuk şekillendirilmiş ve dengelenmiş |

| W |

Çözelti ısıl işlemi görmüş |

| T |

Yaşlandırılmış |

| T1 |

İmalat sıcaklığından soğutulmuş ve doğal olarak yaşlandırılmış |

| T2 |

İmalat sıcaklığından soğutulmuş, soğuk şekillendirilmiş ve doğal yaşlandırılmış |

| T3 |

Çözelti ısıl işlemi uygulanmış, soğuk işlenmiş ve esas olarak kararlı bir duruma doğal yaşlandırılmış |

| T4 |

Çözelti ısıl işlemi uygulanmış ve esas olarak kararlı bir duruma doğal yaşlandırılmış |

| T5 |

Yüksek sıcaklıktaki şekillendirme işleminden ve soğuduktan sonra yapay yaşlandırılmış |

| T6 |

Çözelti ısıl işlemi görmüş ve yapay yaşlandırılmış |

| T7 |

Çözelti ısıl işlemi görmüş ve kararlılaştırılmış |

| T8 |

Çözelti ısıl işlemi uygulanmış, soğuk işlenmiş ve yapay yaşlandırılmış |

| T9 |

Çözelti ısıl işlemi uygulanmış, yapay yaşlandırılmış ve soğuk işlenmiş |

| T10 |

malat sıcaklığından soğutulmuş, soğuk şekillendirilmiş ve yapay yaşlandırılmış |

alaşımlarında; bazı ısıl işlemle çökelme sertleşmesi elde edilmektedir. Bahsedilen ısıl işlem, alüminyum alaşımlarda istenilen dayanımı elde etmek için uygulanan bir prosestir. Isıl işlem uygulanabilir alüminyum alaşımlarının 2XXX, 6XXX ve 7XXX serileri olmak üzere üç ana grubu bulunmaktadır. Isıl işlem uygulanamayan alüminyum alaşımları ise çökelmeyle sertleştirilemez, dayanımlarının arttırılabilmesi sadece soğuk işlenmeyle mümkündür. Katı eriyik mukavemetlendirmesi, pekleşme ve dağılım mukavemetlendirmesiyle mukavemetlendirilirler. Isıl işlem uygulanamayan alüminyum alaşımlarının ise 1XXX, 3XXX ve 5XXX serileriyle üç ana grubu bulunmaktadır [9].

Mukavemetlendirme derecesi, alaşımın ısıl işlem görebilir veya pekleştirilebilir olmasına göre temper tanımlaması “T” ve ”H” ile gösterilmektedir (Tablo 1). Diğer tanımlamalar alaşımın tavlandığını (O), çözündürme uygulandığını (W) veya üretildiği şekilde kullanıldığını (F) göstermektedir. “T” ve “H” yi takip eden numaralar pekleşme miktarını, gerçek ısıl işlem tipini veya alaşımın diğer özel üretim işlem durumunu göstermektedir [10].

<

3. ALÜMİNYUM ALAŞIMLARININ OTOMOTİV ENDÜSTRİSİNDE KULLANIMI

3.1 Otomotiv Endüstrisinde Alüminyum ve Avantajları

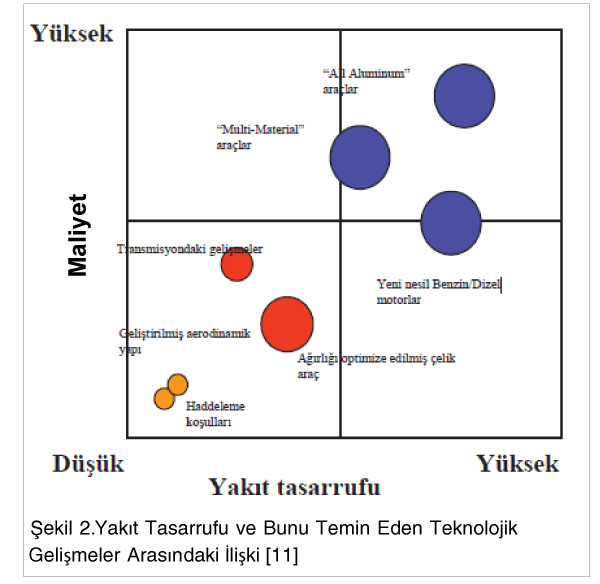

Ekolojik dengeyi bozan atık gazların miktarını azaltmak için, daha düşük yakıt tüketimi sağlayacak teknolojileri üreterek ve geliştirerek yakıtı minimum şekilde kullanabilme yoluna gidilmektedir. Otomotiv üreticileri ekolojik dengenin korunmasını sağlayarak ürettikleri malzemelerin maliyetlerinin düşük olmasını istemektedirler. Grafik 2’de yakıt tasarrufu ve maliyetin, teknolojik gelişim basamaklarını da göz önünde

bulundurarak, ilişkisi gösterilmiştir. Taşıt konforunun artması ve yolcu güvenliğinin önemsenmesiyle yeni aksamlar eklenmekte ve bu da taşıt ağırlığında artışa neden olmaktadır. Taşıtların temel bileşenlerinin ağırlığı azaltılmaktadır. Ancak, bahsedilen sebepler nedeniyle toplam ağırlık aynı kalmaktadır. Yüksek yakıt tasarrufu için çözüm taşıttaki alüminyum parça miktarını arttırmaktır [6, 11].

Yakıt tüketimini azaltmak için diğer bir yöntem de hava direncinin azaltılmasıdır. Ancak bu yöntem otomobil boyutlarıyla ilgili sınırlamalar getirdiği için çok pratik olmamaktadır. Çevre şartlarının iyileştirilmesine yönelik çalışmalarda hava kirliliğinin azaltılmasında, motorlu araçlarda direkt püskürtmeli dizel motorlar ve hafif taşıt üretimi önemli bir çözüm olarak görülmektedir. Güvenlikten ödün vermeden ve konfordan vazgeçmeden az yakıt tüketen otomobiller için hafif, fakat mukavemeti yüksek alaşımların geliştirilmesi, otomobil üreticilerinin önemli hedefleri arasında yer almaktadır [1]

Hızla gelişmekte olan otomotiv endüstrisinde alüminyum alaşımlarının kullanım alanları her geçen yıl artmaktadır. Bu artışın en önemli nedenleri; alüminyumun hafifliği yanında yüksek mukavemete sahip olması, şekil verilebilirliğinin ve korozyon direncinin yüksek olmasıdır. Alüminyum alaşımları, otomotiv endüstrisinde yakıt tasarrufu için gerekli hafif malzeme seçiminde önemli bir kullanım alanına sahiptir. Alüminyum çelik ve demire göre yaklaşık üç kat daha hafiftir ve daha az yakıt tüketecek, çevre-dostu bir otomobil daha hafif olmalıdır. Tasarım değişiklikleri dışında bunu sağlayabilecek tek yöntem otomobil imalatında daha hafif malzeme kullanmaktır [3].

Kaliteden ödün vermeksizin alüminyum tekrar tekrar geri kazanılabilmesi hem ekonomik hem de ekolojik yönden önem taşımaktadır. Geri dönüşüm dikkate alındığında alüminyum diğer tüm malzemelerden daha verimlidir. Yüksek hurda değeri, geri dönüşümü ve tekrar kullanımını garanti etmektedir. Alüminyum bir otomobilde hareket sistemi, motor ve viteslerde kullanılır. Bunun dışında yassı ürün olarak kasa ve soğutma sistemleri de alüminyum alaşımıdır. Bir otomobilde kullanılan parçaların tamamı geri kazanılabilmektedir. Geri kazanma payı %90’ın üzerindedir. Geri kazanım ham madde ve enerji kaynaklarının korunması için çok önemli teknolojik bir parametredir [12].

Otomobillerdeki yapının kinetik enerjiyi absorbe etme kapasitesi, kullanılan malzemenin mekanik karakteristikleri, tasarım ve montaj şekilleriyle belirlenmektedir. Yapılan çok sayıda çarpışma testi, enerji absorbe etme karakteristiklerinin alüminyum kullanımıyla iyileştirilebildiğini göstermektedir. Bu sebeple alüminyum ön darbe sistemlerinde kullanım için idealdir. Tasarımla ilgili olarak uygun yerlerde ekstrüzyon yöntemiyle üretilmiş alüminyum parçalar kullanılarak montaj işlemlerinden kaçınmak ve yapıyı daha güçlü hâle getirmek mümkündür. Böylece hem %50 daha hafif hem de sertliği (rijitliği) artmış bir yapı sağlamak mümkün olabilmektedir [1].

Alüminyumun yoğun olarak kullanıldığı taşıtların sahip olduğu avantajlardan biri de alüminyumun doğasından gelen ve araca kazandırdığı yapısal stabilitedir. Aracın ani yön değiştirmesi esnasında etkiyen kuvvetler, aracın makro boyutlu burkulmalara maruz kalmasına sebep olacaktır. Şayet araç daha hafif ve stabil bir yapıya sahip ise aracın yönünü düzeltme ihtiyacı azalacaktır [13-15].

Yukarıda bahsedilen özelliklerinin yanında alüminyum malzeme, boyasız veya kaplamasız olsa bile sudan ve yol tuzlarından kaynaklanan korozyona karşı dayanıklıdır. Görsel olmayan parçalarda çelik için gerekli olan ve ilave maliyet getiren galvanizleme, kaplama veya boyama alüminyum için gerekli olmayabilir. Alüminyum, boyanın çizilmesi veya kalkması durumunda çelik gibi paslanmaz, korozyona dirençlidir. Bazı plastik malzemeler gibi çöl sıcağı, kuzey soğuğu veya UV ışınlarının etkisi sonucunda özellikleri zayıflayarak kırılganlaşmaz [16] .

3.2 Taşıtlarda Kullanılan Alüminyum Esaslı Parçaların Şekillendirme Yöntemine Göre Değerlendirilmesi

Günümüzde ortalama bir otomobil çok çeşitli alüminyum parçalar içermektedir. Bunların başında döküm yöntemiyle üretilen silindir kafaları, dişli kutuları, jantları; levha ve ekstrüzyon yöntemiyle imal edilen radyatörler, tamponlar, koltuk rayları, yan çarpma çubukları vs. gelmektedir. Bu parçaların bir araçtaki ortalama ağırlığı 100 kg civarındadır. Bu değer toplam ağırlığın %10’una tekabül etmektedir. Her 100 kg ağırlık azaltışında 100 km’de 0,6 litre daha az yakıt tüketilmektedir. [1,17]. Daha az yakıt tüketimi aynı zamanda daha düşük egzoz emisyon değeri ve çalışma maliyeti demektir. Alüminyum emniyet, konfor ve güvenilirlikten ödün vermeden ağırlık azalımı için anahtar bir malzemedir. Düşük özgül ağırlığı ve yüksek mukavemeti sayesinde, alüminyumun yaygın olarak kullanımı orta sınıf bir otomobilde yaklaşık 300 kg ağırlık azaltışı sağlayabilir. Bu oran, aracın toplam ağırlığının %30’una denk gelmektedir.

Tablo 2. Taşıtlarda Kullanılan Alüminyum Esaslı Bazı Parçaların Şekillendirme Yöntemleri ve Ağırlıkları [1]

| Parça Şekillendirme |

Yöntemi |

Ağırlık (kg) |

| Kasa |

Döküm, ekstrüzyon, hidroform, levha |

130-180 |

| Gövde paneli |

Levha |

50-70 |

| İç yüzey levhaları |

Levha |

50-70 |

| Motor bloğu ve silindir kapağı |

Döküm |

60-80 |

| Egzoz manifoldu |

Döküm |

10 |

| Transmisyon kutusu |

Döküm |

2-5 |

| Diferansiyel kutusu |

Döküm |

2 |

| Jantlar |

Döküm |

5-8 |

| Fren parçaları |

Döküm |

1 |

| Süspansiyon parçaları |

Döküm, ekstrüzyon, hidroform |

30-50 |

| Yakıt tankı |

levha |

5 |

| Radyatör |

Ekstrüzyon, Levha |

10-20 |

| A/C Kondenser |

Ekstrüzyon, Levha |

5 |

Bazı parçalar için alüminyum, aynı kalınlıktaki çeliğin yerini alabilmektedir. Böylece %65’lik bir ağırlık tasarrufu dahi sağlanabilmektedir. Ancak çeliğin yerini alan çoğu alüminyum parçada kalınlık arttırılmak suretiyle çelikle aynı mukavemet sağlanabilmektedir. Yapısal uygulamalarda en çok karşılaşılan oran 1,5 ’tur. Örneğin 0,8 mm kalınlığındaki çelik parça yerine 1,2 mm kalınlığında alüminyum kullanılabilmektedir. Bu durumda ağırlık tasarrufu %50 olmaktadır [15, 18]. Taşıt araçlarında kullanılan bazı alüminyum parçalar ve bunların şekillendirme yöntemleri Tablo 2’de özetlenmiştir [1].

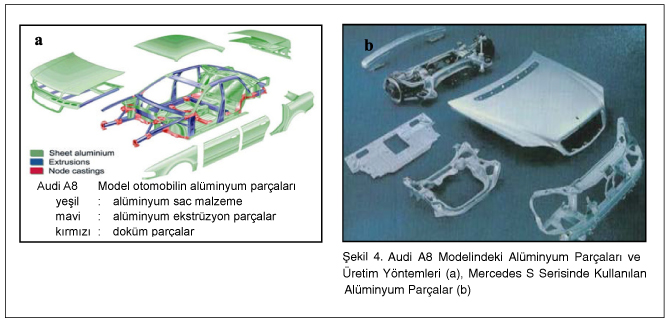

Otomotiv endüstrisinde üretim tekniğine göre alüminyum alaşımlarının sınıflandırılması Şekil 3’te gösterilmektedir. Şekil 4’e göre otomotiv sektöründe de döküm yöntemiyle üretilmiş alüminyum kullanımı daha fazladır. Döküm alüminyum alaşımlarının kullanımı tüm kullanılan alüminyumun %80’i kadarıdır. Döküm alaşımları içinde en popüler olanları A380, A319, A350 alaşımlarıdır [20].

Alüminyum ve alaşımları, otomobillerde genellikle döküm alaşımı olarak hareket sistemi, motor ve vites gibi parçaların üretiminde kullanılırken, döküm alaşımları dışında levha, profil gibi değişik üretim teknikleriyle üretilmiş parçalar, kasa ve soğutma sistemi gibi aksamlarda kullanılmaktadır.

AUDİ AG’nin yaptığı hesaplarda primer alüminyum üretmek için gerekli enerji, bir otomobilin 55.000-79.000 km’de sağlanacak toplam yakıt tasarrufuyla amorti edilmektedir. Geri dönen alüminyumun katkısıyla amortisman süresi daha da kısalmaktadır. Öyle ki, daha ilk kilometrelerde enerji bilançosu geleneksel çelik malzemelere göre çok daha ekonomik olmaktadır [1].

Ağırlıklı olarak alüminyum parçaların kullanıldığı Audi A8 modelindeki alüminyum parçaları ve üretim yöntemleri Şekil 4a’da gösterilmektedir. Levha alaşımlarının önemli olduğu kadar döküm ve ekstrüzyon alaşımlarının da önemli olduğu görülmektedir [19]. Mercedes S serisinde de çoğunlukla alüminyum parça üretimine ağırlık verildiği Şekil 4b’de gösterilmektedir [20].

Otomobillerde kullanılan döküm alüminyum alaşımlı parçalara değişik kutular (transmisyon kutusu, diferansiyel kutusu, vb.), motor sistemi, çerçeve ve bağlantı elemanları, fren sistemi, pistonlar, enjeksiyon sistemi ve egzoz manifoldu örnek gösterilebilir.

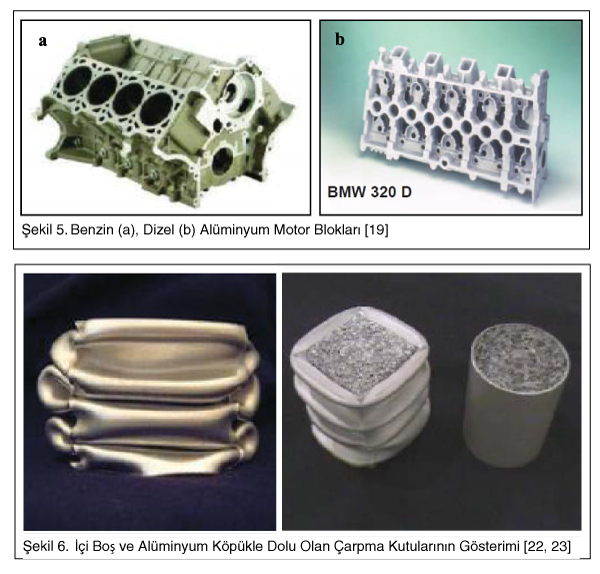

Motor, otomobillerdeki en ağır ünitelerden birisidir. Bu sebeple alüminyum kullanımıyla çok büyük miktarlarda ağırlık tasarrufu potansiyeline sahiptir. Birçok motor alüminyum motor kapağına sahiptir ve bazılarının motor blokları da alüminyumdur (Şekil 5a). Motor parçaları genellikle basınçlı dökümle üretilmektedir. Bu parçalar kutulara göre daha yüksek mukavemet gerektirmektedirler. Dizel motorlarda alüminyum kullanımı daha azdır. Çünkü bu motorlar benzin motorlarına göre daha yüksek mukavemetli olmalıdırlar. Ancak BMW 320 D modelinde alüminyum dizel motor bloğu kullanılmaktadır (Şekil 5b). Alüminyum motorlarda silindir başlığı dışında silindir krank karteri de hafif metal alaşımlarından üretilmektedir. BMW 6 silindirli motorlar 158 kg civarındadır.

Her bir taşıtta döküm, ekstrüzyon ve levha ürünü alüminyum alaşımlarının 2050 yılına kadar 250 kg’a ulaşması beklenmektedir. Geçmişte ve 2050 yılına kadar olan süreçte döküm parçalarının oranı azalırken toplam alüminyum miktarının artması öngörülmüştür. Bu da levha ve ektrüzyon parçalarının miktarının artması anlamına gelmektedir [6].

Alüminyumun otomobilde dökümden sonra en yaygın kullanımı alüminyum ekstrüzyon profilleridir. Ekstrüzyon yöntemi karmaşık yapıya sahip parçaların üretimini mümkün kılmaktadır. Alüminyum ekstrüzyon profilleri şasi parçaları, uzay kafes, tampon ve enerji sönümlendirici çarpma kutularında kullanılmaktadır [21]. Alüminyum ekstrüzyon gövde profilleri için iki tip alaşım önerilmektedir. Bunlar; 6xxx (Al-MgSi) ve 7xxx (Al-Zn-Mg) serileridir. Bunların dışındaki birçok alüminyum alaşımlarına da ekstrüzyon yapılabilmektedir; fakat üretilebilirlik ve performans özellikleri bakımından en iyi sonuçları, bu iki alaşım grubu vermektedir [9].

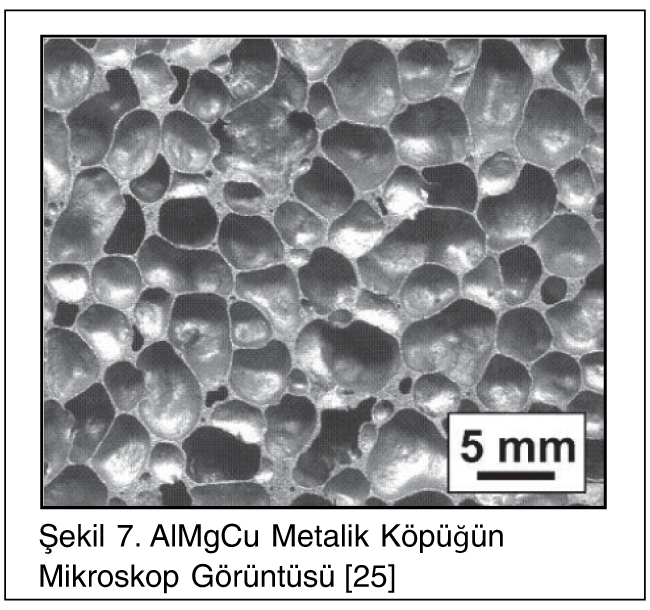

Yolcuları korumak için araçların birçoğunda yer alan ve yolcu bölümünü çevreleyen güvenlik kafesi, darbeyle içeri doğru çökmemeli, kırılmamalı ve yapısını olabildiğince korumalıdır. Bunu sağlamak için kullanılan yöntemlerden bir tanesi aracın ön ve arkasında deforme olabilen ve enerjiyi absorbe edebilen parçaların oluşturulmasıdır (Şekil 6). Çarpma sırasında ortaya çıkan enerji yolcular tarafından değil bu sistemler tarafından absorbe edilmelidir. Alüminyumun uygulanan enerjiyi barındırma yeteneği (akma mukavemetine kadar mukavemet-uzama eğrisi altında kalan alan) çelikten 3 kat daha fazladır. Alüminyum çarpma kutuları içi boş profiller olarak kullanıldığı gibi, içlerine alüminyum köpük yerleştirilerek de kullanılmaktadır (Şekil 6). Alüminyum köpük metaller, çok iyi derecedeki mekanik, akustik, termal, elektriksel ve kimyasal özelliklerinden dolayı, yapısal ve fonksiyonel ürünlerde geniş bir oranda artan uygulama alanı bulmuştur [22, 23]. Özellikle araç sanayindeki uygulamalar gibi, pek çok yapısal uygulamada köpük metal yapısı, kapalı hücreli olarak adlandırılır. Özellikle alüminyum köpüklerin yüksek enerji sönümleme yetenekleri ve göreceli uygun maliyetlerle otomotiv sektöründe uygulama alanı bulabilecek malzemelerin başında olduğu söylenebilir. Bu yöntemle karmaşık köpük yapılar hassas bir şekilde üretilebilmektedir [24

Araçların motor kısmında alüminyum köpük malzemeler, ısı ve ses yalıtkanlığı özellikleri nedeniyle tercih edilmektedir. Yine otomobillerde ve trenlerde güvenliği artırmak amacıyla şase ve tampon arasına yerleştirilen çarpışma kutusunda, tampon ve kapılarda dolgu malzemesi olarak da kullanılmaktadır. Diğer önemli bir sahası da rijitlik/yoğunluk oranının önemli olduğu havacılık sektörüdür. Alüminyum köpükten üretilmiş plaka ve sandviç paneller, özellikle çok pahalı olan bal peteği yapılı kompozit malzemelere alternatif olarak kullanılabilmektedir. Şekil 7’de AlMgCu metalik köpüğün mikroskop görüntüsü verilmektedir [25]

Taşıtlarda iç ve dış paneller, alüminyum levha uygulamalarıyla önemli hafifleme sağlayan ve taşıt ağırlık azaltma çalışmalarına büyük katkıları olan parçalardır. Bugün Kuzey Amerika’da General Motors’un Precept, Ford’un Prodigy ve Daimler-Chrysler’ın ESX3 modelleri, Avrupa’da ise Audi’nin A8 ve A2 modelleri tamamen alüminyum gövdeli olarak üretilmektedir [26]. Alüminyum levha üreticileri tarafından, bu uygulamalar için kritik özellikler olan;

- Geri kazanılabilirlik,

- Düşük malzeme üretim ve uygulama maliyetleri,

- Yapısal kararlılık ve dayanıklılık, vuruk ve darbe direnci, çarpışma dayanıklılığı için yeterli mukavemet,

- Gerdirme, bükme ve derin çekme operasyonları için yeterli şekil verilebilirlik,

- Kaynak, lehim ve yapıştırma gibi birleştirme tekniklerine uygunluk

koşullarını sağlayacak alüminyum alaşımlı levha üretimi ve uygulaması için, çok kapsamlı araştırma ve geliştirme çalışmaları yapılmaktadır [27].

Alüminyum levha alaşımlarının otomotiv uygulamalarındaki kullanım alanları oldukça geniştir. Araba gövde panellerinde AA6016 ve AA6111 alaşımları tercih edilmektedir. AA6016 alaşımları Avrupa’da araba gövde panellerinde, AA6111 alaşımları ise genellikle Kuzey Amerika’da tercih edilmektedir[28]. AA6111 alaşımı AA6016 alaşımına göre daha fazla Cu ilavesi içermektedir. Deformasyon sertleşmesi ve yaşlanma karakterini olumlu etkileyen Cu ilavesi ile özellikler daha da iyileştirilebilir. Ancak Cu’nun korozyon dayanıklılığı üzerindeki olumsuz etkisi vardır [29].

Levha üretimi açısından alüminyumun en iyi yanı, fiyatının düşük ve sabit oluşudur [17]. Alüminyum endüstrisi, otomotiv sektörünün gelecekteki gelişimini hedef almıştır. Otomobil iskeletlerinde çelik yerine alüminyum kullanılarak ağırlık %50 oranında azaltılabilmektedir.

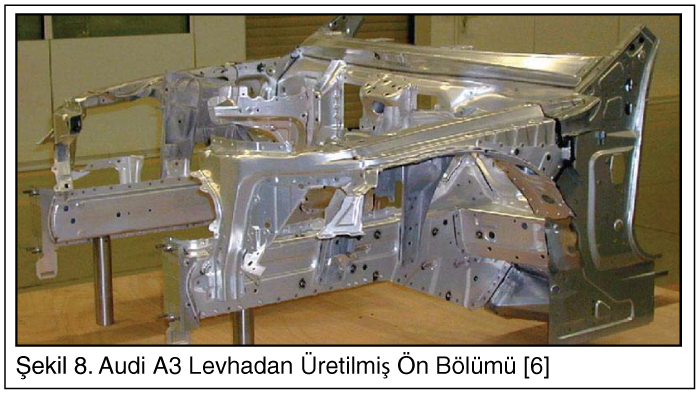

Özellikle levha ürünü malzemelerin kullanılarak karmaşık geometrilere sahip parçaların, pres operasyonlarıyla imalatında, alüminyumun düşük akma mukavemetinden yararlanılarak parça imalatı daha az enerji harcanarak yapılabilmektedir. Audi A3 örneğinde olduğu gibi aracın motor bloğunu barındıran ön tarafı bu tip bir imalat metodunun ürünüdür

(Şekil 8). Otomobil üretiminde günümüzde en önemli amaç ağırlık artışına neden olan parçaların değiştirilmesidir. Burada en öne çıkan malzeme çelik ince sac St12, St13, St14 malzeme yerine alüminyum levha kullanımıdır. Çelik yerine alüminyum levha kullanımıyla kasa yapımında ağırlıktan 150 kg kadar tasarruf sağlanabilir. 100 kg ağırlık azaltılması 0.6-0.7 litre/100 km yakıt tasarrufu sağlamaktadır [6, 17].

4. SONUÇLAR

Günümüzde gerek artan küresel rekabet gerekse ekolojik dengenin korunması, otomobil üreticilerini yeni arayışlara itmiştir. Üretimde verimliliği korurken, aynı zamanda maliyetlerini de makul seviyelerde tutmaya çalışan bir üretim anlayışıyla daha az yakıt sarfiyatı yapan, malzeme geri dönüşümünün çok daha kolay olduğu, emniyetten ödün vermeden konforu da bulunduran taşıtlar üretilmektedir. Özellikle otomobillerde hafif metal kullanımının artmasıyla yüksek mühendislik özellikleri taşıyan alüminyum alaşımları otomotiv endüstrisinde vazgeçilemez bir malzeme olmuştur. Çarpma sırasında ortaya çıkan enerji yolcular tarafından değil, taşıttaki enerji sönümlendirici sistemler tarafından absorbe edilmelidir. Bunu sağlamak için kullanılan yöntemlerden bir tanesi aracın ön ve arkasında deforme olabilen ve enerjiyi absorbe edebilen parçaların oluşturulmasıdır. Alüminyumun uygulanan enerjiyi barındırma yeteneği (akma mukavemetine kadar mukavemetuzama eğrisi altında kalan alan) çelikten 3 kat daha fazladır. Hem taşıt ağırlığını azaltmak, hem de güvenlik önlemlerini iyileştirmek için alüminyum alaşımlarının kullanımı giderek artmaktadır. Alüminyum ve alaşımları otomobillerde genellikle döküm alaşımı olarak, hareket sistemi, motor ve vites gibi parçaların üretiminde kullanılmaktadır. Alüminyumun otomobilde döküm sonrası en yaygın kullanımı alüminyum ekstrüzyon profilleridir. Ekstrüzyon yöntemi karmaşık yapıya sahip parçaların üretimini mümkün kılmaktadır. Alüminyum ekstrüzyon profilleri şasi parçaları, uzay kafes, tampon ve enerji sönümlendirici çarpma kutularında kullanılmaktadır. Taşıtlarda iç ve dış paneller, alüminyum levha uygulamalarıyla önemli hafifleme sağlayan ve taşıt ağırlık azaltma çalışmalarına büyük katkıları olan parçalardır. Levha ürünü

KAYNAKÇA

1.Zeytin, H. 2000. “Alüminyum Alaşımları Otomotiv Endüstrisinde Uygulamaları ve Geleceği,” MAM MKTAE Proje No: 50H5602.

2.http://www.alueurope.eu, son erişim tarihi: Kasım 2012.

3.Hirsch, J. 1999. Light Metal World, Light Metal Age, p.124.

4.4. IAI-International Aluminum Institute, http://www.worldaluminium.org/, son erişim tarihi: Kasım 2012.

5. http://aluminium.matter.org.uk/aluselect/, Kasım 2012.

6. Dündar, M., Güngör. G. 2002. “Otomotiv Sektöründe Alüminyum Uygulamaları ve Sürekli Döküm Tekniği ile Üretilmiş Alüminyum Levha Alaşımları,” http://www.assan.com.tr/DC/Image/P3.pdf, son erişim tarihi: Kasım 2012.

7. Matsuda, K., Tada, S., Susuma, I. 1991. “Aluminium Alloys,” Science and Engineering of Light Metals, Proc. Congress’91, p. 899.

8. Özer, B., Güven, V., Mustafaoğlu, M. 2002. “Dünyada ve Türkiye’de Alüminyum Pazarı ve Ticareti,” Assan Alüminyum, Seydişehir 2. Alüminyum Sempozyumu, İstanbul.

9. Smith, W. F. 2001. Material Science& Engineering, University of Central Florida, USA.

10. Kvande, H. 1999. Environmental Improvements in Aluminum Production Technology, Light Metal Age, p.44.

11. Hagen, E. 2001. “The Aluminum Market at the Beginning of a New Century,” 6th International Secondary Aluminum Congress of the OEA.

12. Schultz, R., Hauptrich, A. 1998. “Trends in Aluminum Use for Passenger Cars and Light Trucks in North America,” Light Metal Age, p.108.

13. Bellora, V.A., Krauss, R., Poolen, L. 2001. Meeting Interior Head Impact Requirements, SAE Technical Paper.

14. Automotive Aluminum Crash Energy Management Manual 1999, The Aluminum Association

15. European Aluminium Association, Aluminium in Automotive Industry, www.eaa.net, son erişim tarihi: Kasım 2012.

16. Perryman, J. 2007. Automotive Materials, CMI Technical White Paper.

17. Miller, W.S., Zhuang, L., Bottema, J. 1994. “Recent Trends in Sheet Metals and Their Formability in Manufacturing Automotive Panels,” Journal of Materials Processing Technology, vol.46, p.455.

18. FKA, Forschungsgesellschaft Kraftfahrwesen mbH Aachen, Lightweight Potential of an Aluminium Intensive Vehicle, 2004.

19. Hirsch, J. 2004. “Automotive Trends in Aluminium - The European Perspective,” Materials Forum, vol.28, p.288.

20. Özcömert, M. 2006. Otomotiv Endüstrisinde Alüminyum, Yüksek Lisans Tezi, İstanbul Ticaret Odası.

21. The Aluminium Extruders Council, www.aec.org, son erişim tarihi: Kasım 2012.

22. Cymat Technologies Ltd., Aluminum Foam Technology Applied to Automotive Design,http://www.cymat.com/PDFs/Cymat%20SAF%20Automotive%20Applications.pdf, son erişim tarihi: Ekim 2012.

23. Langseth, M. 2000. Crashworthiness of Aluminium Structures, Odd Sture Hopperstad and Tore Børvik, SINTEF.

24. Friedrich, B., Jessen, K., Rombach, G. 2003. Aluminium Foam – Production, Properties and Recycling Possibilities, Erzmetall, vol. 56 Nr. 11.

25. Güven, Ş.Y. 2011. “Toz Metalurjisi ve Metalik Köpükler,” SDU Teknik Bilimler Dergisi, cilt. 1, s. 22.

26. Brown, K.R., Venie, M.S., Woods, R. A. 1995. “The Increasing Use of Aluminum in Automotive Applications,” Journal of Metals, p.20.

27. Green, J. 1999. “Recent Metalurgical Advances in Light Metal Industries,” Journal of Metals, p.2.

28. Miller, W.S., Zhuang, L. 2000. “Recent Development in Aluminium Alloys for the Automotive Industry,” Materials Science and Engineering A280, p. 37.

29. Uchida, H., Yoshida, H. 1996. “Aluminum and Magnesium for Automotive Applications,” The Menerals, Metals&Materials Society, p.97