Çok Yönlü Dövme İşleminin AA5083 Alüminyum Alaşımının Mekanik Özellikleri Üzerindeki Etkisi

Bu çalışmada bir Aşırı Plastik Deformasyon (Severe Plastic Deformation-SPD) yöntemi olan Çok Yönlü Dövme (Multi-Directional Forging ‘MDF’) işleminin AA5083 alüminyum alaşımına uygulanması deneysel olarak incelenmiştir. MDF işlemi, tavlama ısıl işlemi yapılarak homojenleştirilen numuneler üzerine oda koşullarında yaklaşık 25 °C sıcaklıkta 4 pasoya kadar uygulandı. MDF işleminde küp şeklindeki hazırlanmış numuneye sırasıyla üç eksen doğrultusunda yapılan presleme (dövme) işlemlerinin tamamı bir paso olarak kabul edilmektedir. MDF işlemleri sonrasında ise malzemenin mekanik özelliklerindeki değişim, sertlik ve basma testleri yardımı ile belirlendi. Yapılan bu testler neticesinde her bir MDF işleminin malzemenin sertlik ve basma dayanım özelliklerini artırdığı tespit edilmiştir. Bu çalışma benzer çalışmaların aksine oda koşullarında yapıldığı için aynı strain oranına karşılık uygulanan plastik deformasyon ile malzemede daha fazla mukavemet ve sertlik artışı gözlemlenmiştir. Bu çalışmada şekil değişimi oranı her presleme için % 10 olarak sabit alınmıştır.

Giriş

Aşırı Plastik Deformasyon (SPD) yöntemleri malzemelerin mukavemetini arttırmak için son yıllarda yaygın olarak kullanılmaktadır. Diğer haddeleme ve dövme gibi geleneksel yöntemlere kıyasla, SPD yöntemlerinin malzemenin tokluğu üzerine aşırı bir olumsuz etkisi bulunmamaktadır (Edalati vd., 2022). Malzemenin gerinim (strain) değeri kısmen düşse de gerilme (stress) değerinin artması ile tokluk değeri korunmuş oluyor. Buna bağlı olarak bazı yöntem ya da malzemelerde tokluk değerinin kısmen azaldığı görülmekle birlikte bazılarında arttığı da gözlemlenmektedir. Bu sebepten genel kabul SPD yöntemlerinin tokluk değerini etkilemediği yönündedir. Bu yöntemler kırılganlığı çok etkilemediği için tercih edilmekte olup malzeme şekline göre farklı SPD yöntemleri geliştirilmiştir. Bunlardan en yaygın kullanılanları: ECAP (Equal Channel Angular Pressure) (Langdon, 2007; Özbeyaz vd., 2019), HPT (High Pressure Torsion) (Edalati & Horita, 2016), MDF (Multi Directional Forging) (Jandaghi vd., 2016), TCAP (Tubular Channel Angular Pressing) (Faraji vd., 2011) gibi yöntemler olmakla birlikte, son yıllarda yeni geliştirilen ya da modifiye edilen yöntemler de kullanılmaktadır. Bunlar ise: Exp-ECAP (Expanded-ECAP) (Öğüt vd., 2021), TV-CAP (Twist Channel Angular Presing) (Özbeyaz vd., 2021) ve TWO-CAP (Thin�Walled Open Channel Angular Presing) (Şahbaz, 2019) gibi yöntemlerdir.

SPD yöntemleri ilk başlarda sadece Ar-Ge amaçlı laboratuvar ortamlarında küçük boyutlu numuneler üzerinde araştırılırken, son yıllarda bu yöntemlerle geliştirilen malzemelerin otomotiv, havacılık ve cerrahi uygulamaları gibi birçok endüstri alanında kullanıldığı görülmektedir (Edalati vd., 2022).

Bu yöntemler genellikle mukavemeti düşük ve öz kütlesi hafif olan magnezyum, alüminyum ve titanyum gibi metallerin dayanımı artırmak için kullanılmaktadır. Bazen ise zirkonyum, bakır ve çelik gibi öz kütlesi büyük bazı metal ve alaşımlarda da uygulandıkları görülmektedir (Edalati vd., 2022).

Literatür incelendiğinde SPD yöntemlerinin dolayısıyla MDF yönteminin de farklı koşullarda birçok metal üzerinde uygulandığını görmek mümkün bunlardan bazıları aşağıda kısaca özetlenmiştir

Jandaghi vd. (2016) yaptıkları çalışmada AA5056 alüminyum alaşımına MDF işlemi ile birlikte izotermal olmayan tavlama işlemi uygulamışlardır. Uygulanan MDF ve tavlamanın malzeme üzerindeki birleşik etkileri mikroyapısal, mekanik ve elektriksel iletkenlik yönlerinden araştırılmıştır. Diğer bir çalışmada ise izotermal çok yönlü dövmenin (IMF) geleneksel Al�Mg esaslı bir alaşımın mikroyapı gelişimi üzerindeki etkisi, 1,5 ila 6,0 gerilme aralığında ve 200 ila 500 °C sıcaklık aralığında incelenmiştir. Sonuç olarak, ince taneli levhalar, basit termomekanik işlemle işlenen levhalardan %30 daha yüksek bir akma mukavemeti ve kopma uzaması sergilemiştir (Kishchik et al., 2018).

Khamsepour vd. (2020) yaptıkları çalışmada, saf alüminyum üzerine aşırı plastik deformasyon yöntemi olarak çok yönlü dövme (MDF), tavlama ve farklı gerinim hızlarında basma testi uygulamışlardır. Ana gözlemlerinden biri, MDF geçişlerinin (pasolarının) sayısı arttıkça sertliğin de artmasıdır

Şahbaz vd. (2021) AA5083 alüminyum alaşımı üzerine uyguladıkları bir SPD yöntemi (TWO-CAP) ile malzemenin mikroyapısındaki gelişmelere dayalı olarak her pasoda sertlik ve mukavemet değerlerinin arttığını göstermişlerdir.

Edalati vd. (2022) yaptıkları geniş kapsamlı derleme makalede hemen hemen tüm SPD yöntemlerini ve özel bir başlık altında da MDF yöntemini uygulanan malzemeler ile birlikte anlatmışlardır.

Bu çalışmada 5000 serisi diye adlandırılan ve ikincil element olarak çoğunlukla magnezyum (Mg) ve mangan (Mn) bulunduran alüminyum (Al) AA5083 (AlMg4.5Mn0.7) alaşımı kullanılmıştır. SPD yöntemi olarak oda koşullarında uygulanması mümkün olan Çok Yönlü Dövme (Multi Directional Forging - MDF) yöntemi tercih edilmiştir.

AA5083 malzemesi, yüksek sünekliği, korozyon direnci ve kaynak yapılabilme özellikleri ile havacılık ve gemi sanayinde çokça tercih edilmektedir. Bu çalışmanın amacı, özellikle havacılıkta kullanılan bu malzemenin ağırlığına oranla mukavemetini ve sertliğini artırarak bu alana katkı sağlamaktır.

2. Materyal ve Metot

Bu çalışmada bir SPD yöntemi olan MDF işlemi AA5083 alüminyum alaşımına oda koşullarında (yaklaşık 25 ⁰C) uygulanmıştır. AA5083 alaşımının kimyasal bileşiminde en fazla bulunan elementler ve oranları Tablo 1’ de verilmiştir.

Tablo 1. AA5083’ün kimyasal bileşimi

| Mg |

Mn |

Sn |

Si |

Fe |

Al |

| 4,0 -4,9 |

0,4-1,0 |

0,5 -0,9 |

0,0 -0,7 |

0,0 -0,4 |

Kalan |

MDF uygulanacak numuneler 15 mm kenar uzunluğuna sahip küpler şeklinde sıvı soğutmalı kesme cihazı ile kesilerek hazırlanmış olup ısıl işlem uygulanmadan önceki halleri Şekil 1’de gösterilmektedir

Şekil 1. MDF öncesi AA5083 numuneleri

Küp şeklinde hazırlanan bu numuneler öncelikle iç gerilmelerin giderilmesi ve mikroyapının homojenleştirilmesi için ısıl işleme tabii tutuldu. Isıl işlem için numuneler fırına yerleştirildikten sonra sıcaklık 500 ⁰C’ye çıkarıldı ve 2,5 saat bekletildi. Sonrasında numuneler fırın ortamında soğutuldu ve böylece numuneler MDF uygulaması için hazır hale gelmiş oldu.

MDF işlemi Shimadzu marka 100 kN kapasiteli elektromekanik çekme-basma test cihazı kullanılarak gerçekleştirildi. Bu işlemin etkisini görmek için işlem öncesi ve her pasodan sonrasında numunelerin sertlik değerleri Digirock marka dijital sertlik ölçüm cihazı ile ölçüldü.

MDF işlemi Shimadzu marka 100 kN kapasiteli elektromekanik çekme-basma test cihazı kullanılarak gerçekleştirildi. Bu işlemin etkisini görmek için işlem öncesi ve her pasodan sonrasında numunelerin sertlik değerleri Digirock marka dijital sertlik ölçüm cihazı ile ölçüldü

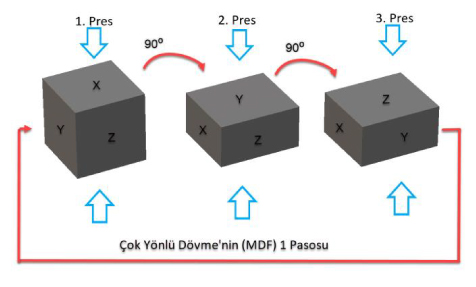

SPD yöntemi olarak bu çalışmada kullanılan MDF ile literatürde yapılan bazı çalışmalar giriş kısmında verilmişti. Kısaca MDF yöntemini açıklamak gerekirse: küp ya da dikdörtgen prizması şeklinde hazırlanan numunelere tekrarlı ve sıralı bir şekilde 3 eksen (xyz-doğrultularında) boyunca belli bir strain oranında yük uygulanmasıdır. Bu 3 eksenden sırası ile uygulanan 3 basma (ya da presleme) işlemi 1 paso (geçiş) olarak kabul edilmektedir. Bu 3 basma işleminden sonra numune tekrar ilk boyutuna dönmekte olup numune üzerine aynı işlemler tekrarlı olarak uygulanabilmektedir.

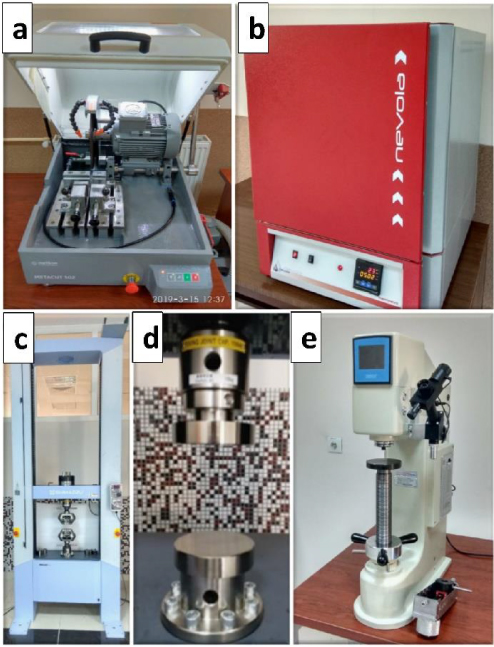

Şekil 2. Deneylerde kullanılan cihazlar, (a) sıvı soğutmalı abrasif kesme cihazı, (b) ısıl işlem fırını, (c) elektromekanik çekme-basma test cihazı, (d) MDF için çelik basma plakaları (Akdoğan, 2020), (e) dijital sertlik ölçme cihazı

Malzeme doyuma ulaşana kadar her tekrarda belli bir oranda mekanik özelliklerde (sertlik ve mukavemet) artışı gözlemlenmektedir. Malzeme doyuma ulaştıktan sonra bu artış durmakta hatta düşebilmektedir. Malzemenin doyuma ulaşabilmesi için gerekli paso sayısı malzemenin türüne, yönteme ve sıcaklığa göre değişebilmektedir.

Strain kazanımının az olduğu ya da sıcaklığın yüksek tutulduğu (250 ⁰C – 400 ⁰C) SPD uygulamalarında doyuma ulaşmak için gerekli paso sayısı artarken tersi durumlarda azalmaktadır. Şekil 3’te MDF işleminin toplamda 3 yönden presleme ile oluşan 1 pasonun şekilsel gösterimi sunulmaktadır.Bu çalışmada AA5083 malzemeden hazırlanmış numune üzerine şekilde görüldüğü gibi 4 paso MDF işlemi uygulanmıştır. Her bir presleme işleminde strain oranı numune yüksekliğinin %10 oranında uygulanmıştır.

Şekil 3. MDF işlemini 1 pasosu

3. Araştırma Sonuçları ve Tartışma

3.1. Bulgular

Bu kısımda ısıl işlem yapılmış ve üzerine 4 pasoya kadar MDF uygulanmış AA5083 malzemesinin deneysel sonuçları verilecektir.

Şekil 4. AA5083 MDF numuneleri: MDF öncesi ısıl işlem yapılmış numune (solda), 4 Paso MDF uygulanmış numune (sağda

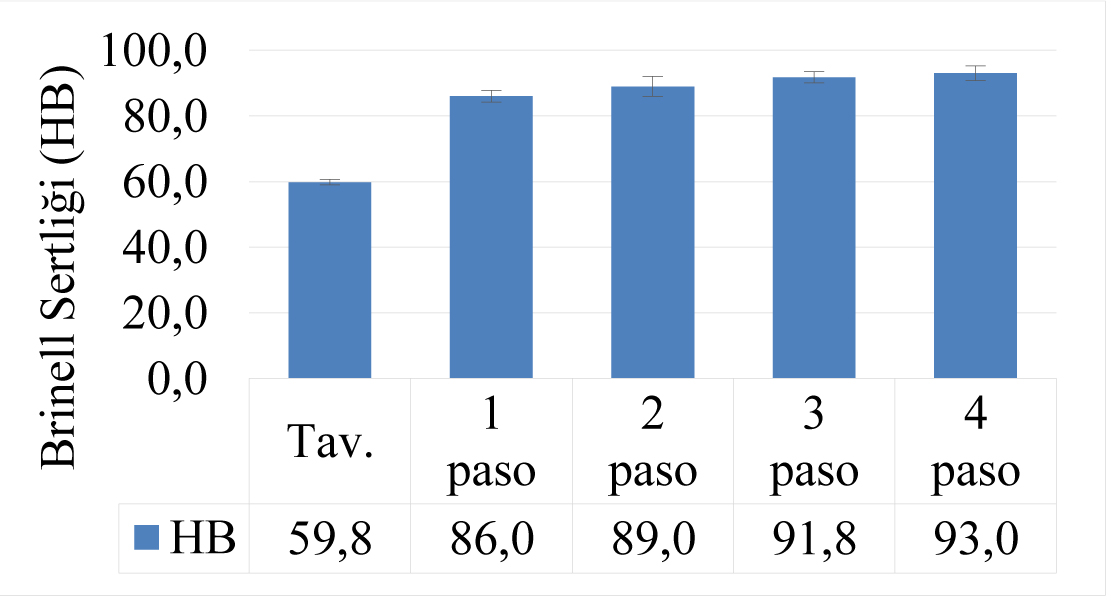

Öncelikle 2,5 saat süre ile homojenleştirme tavlaması (Tav.) yapılmış olan numunelerin sertlik değerleri numune yüzeyinin farklı yerlerinden en az 5 defa ölçülmüş (Şekil 4-sağda) olup ortalaması aşağıdaki grafikte verilmiştir. Tavlanmış numune grafiği üzerinde görünen standart sapma çubuğu malzemenin homojen sertlikte olduğunun bir göstergesidir. Devamında ise her pasodan sonra sertlik ölçümleri alınmış olup değerleri grafikte gösterilmiştir (Şekil 5).

Şekil 5. Sertlik ölçüm sonuçları

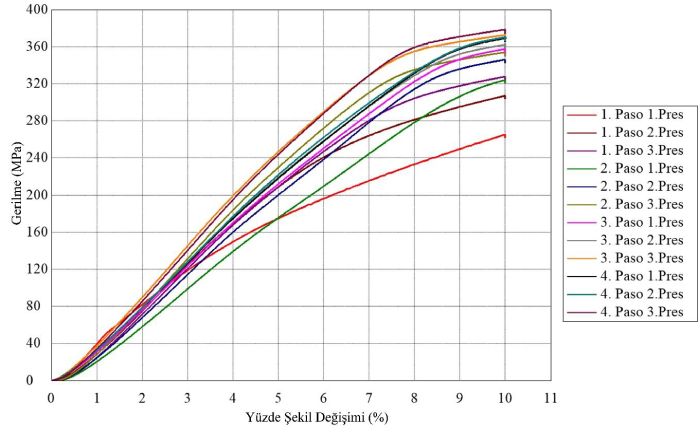

Şekil 6. MDF işleminde her bir paso ve presleme ile oluşan stress-strain değerleri (strain %10’a kadar alınıştır)

Şekil 6’da numuneler üzerindeki gerilme değerinin, numune boyundaki gerinim değeri %10’a ulaşıncaya kadar ki değişimi çizgi grafik olarak gösterilmiştir

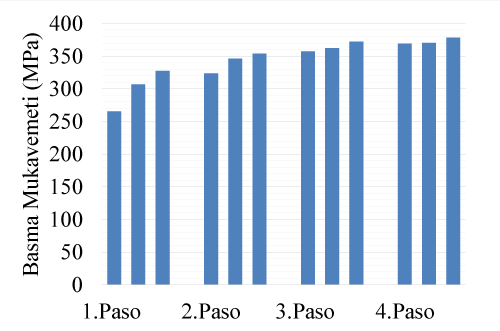

Şekil 7’de ise benzer şekilde her bir paso ve preslemeye karşılık basma gerilmesinde meydana gelen artış sütun grafiği olarak verilmiştir. Şekillerden de görüldüğü gibi her bir preslemede basma gerilmesi artmış olup işlem sonrasında malzemenin basma mukavemetini artmıştır.

Bu grafiklerin sayısal verileri: gerilme (MPa) değerlerine karşılık şekil değişimleri (mm) olarak Tablo 2’de verilmiştir.

Şekil 7. MDF işleminde her bir paso ve presleme ile oluşan gerilme değerleri (strain %10’da iken)

Tablo 2’de her bir MDF pasosunun üçer preslemesinin neticesinde numune üzerinde meydana gelen gerilme-şekil değişimi değerleri sayısal olarak verilmiştir.

Tablodaki değerler numune boyundaki strain değeri %10’a ulaşınca alınmış olup stress – strain eğri ve sütun grafikleri yukarıda verilmişti.

|

Gerilme (MPa) |

Şekil Değişimi(mm) |

| 1.Paso 1.Pres |

265,33 |

1,52 |

| 1.Paso 2.Pres |

307,07 |

1,54 |

| 1.Paso 3.Pres |

327,72 |

1,67 |

| Ortalama |

300,04 |

1,58 |

| Standart Sapma |

31,78 |

0,08 |

| Aralık |

62,39 |

0,15 |

| 2.Paso 1.Pres |

324,03 |

1,53 |

| 2.Paso 2.Pres |

345,99 |

1,53 |

| 2.Paso 3.Pres |

353,94 |

1,64 |

| Ortalama |

341,32 |

1,57 |

| Standart Sapma |

15,49 |

0,07 |

| Aralık |

29,91 |

0,12 |

| 3.Paso 1.Pres |

357,47 |

1,53 |

| 3.Paso 2.Pres |

362,19 |

1,54 |

| 3.Paso 3.Pres |

372,58 |

1,63 |

| Ortalama |

364,08 |

1,57 |

| Standart Sapma |

7,73 |

0,06 |

| Aralık |

15,11 |

0,11 |

| 4.Paso 1.Pres |

369,02 |

1,53 |

| 4.Paso 2.Pres |

370,27 |

1,54 |

| 4.Paso 3.Pres |

378,43 |

1,62 |

| Ortalama |

372,58 |

1,56 |

| Standart Sapma |

5,11 |

0,05 |

| Aralık |

9,41 |

0,08 |

Tablo 2 dikkatli incelenirse her iki sütunda önemli bilgiler barındırmaktadır. Şöyle ki: gerilme sütunu incelendiğinde her pasoda gerilmenin arttığı zaten görünmekte olup bu beklenen bir durumdu ve teori doğrulanmış oldu. Fakat her pasonun 3 preslemesinin standart sapmaları incelendiğinde giderek kararlı bir şekilde düşen değerler (31,78’den 5,11’e) görülmektedir. Bu durum malzemenin mikroyapısındaki dislokasyon yoğunluğunun artması sonucu malzemenin giderek doyuma ulaştığının bir göstergesi olarak yorumlanabilir.

Ayrıca şekil değişimi sütunu incelendiğinde her pasonun üçer preslemesindeki şekil değişimleri yaklaşık aynı değerler olarak dikkat çekmektedir. Bu durum Şekil 4’te de görüldüğü gibi, numunenin her pasodan sonra ilk boyutlarına tekrar döndüğünün ve başlangıç geometrisini koruduğunun bir göstergesidir. SPD yöntemlerini geleneksel yöntemlerden ayıran en önemli özelliklerden biri olan: geometrinin paso sonunda korunması ve böylece işlemin tekrar tekrar uygulanabilmesi ilkesine de bu çalışmada uyulmuş oldu.

Aşağıdaki tabloda ise her bir paso sonrası ilk presleme değerleri verilmiş olup malzemenin o paso sonrası kazanmış olduğunu basma dayanımı gösterilmiş oldu (Tablo 3, strain %10’da iken). Tavlanmış malzemenin basma dayanımı ısıl işlem sonrası ilk presleme değerinden alınmış olup, 4. pasonun basma gerilmesi ise 4 paso MDF sonrası numuneye uygulanan %10 gerinime karşılık gelen basma dayanımı sonucudur.

Tablo 3. MDF işleminde her paso sonrası malzemede oluşan basma dayanımı (strain %10’da iken)

|

Basma Gerilmesi (MPa) |

| Tavlanmış |

265,33 |

| 1 Paso MDF |

324,03 |

| 2 Paso MDF |

357,47 |

| 3 Paso MDF |

369,02 |

| 4 Paso MDF |

382.99 |

3.2. Tartışma

Bu çalışmada MDF işleminin 4 paso uygulanması sonrasında malzemenin sertlik değeri %55.5 oranında artış gösterirken, basma dayanımı ise % 44,3 oranında artmıştır. Bu artışlara rağmen çizgi grafiğinin altındaki alan dikkate alınırsa malzemenin kırılganlığı artmamış aksine tokluk değeri artmıştır.

Bu çalışmada düşük oranda strain (%10) uygulanmasına rağmen sonuçlar, aynı malzemeye uygulanan bir başka SPD çalışması (TWO-CAP) (Şahbaz, 2021) ile karşılaştırıldığında benzer sonuçlara ulaşıldığı gözlemlenmiştir. TWO-CAP çalışmasında maksimum strain değerine karşılık ölçülen 4 paso sertlik değerinde 61.6% artış elde edilirken, çekme dayanımında 43.2% artış elde edilmiştir

Khamsepour vd. (2020) yaptığı çalışmada ise, oda sıcaklığında uygulanan MDF işleminin 7 pasosunda saf alüminyumun sertliğini ancak %37 artırabilmişlerdir. Bu durum alaşımlara uygulanın MDF işleminin dislokasyon yoğunluğunu dolayısıyla sertliği saf malzemelere göre daha çok artırdığı yönünde yorumlanabilir.

Bu çalışma ile elde edilen malzeme; yoğunluğuna oranla basma dayanımı yüksek ve kırılganlığı düşük malzemeye gereksinim duyulan otomotiv ve havacılık gibi endüstrinin birçok farklı alanında kullanılabilecektir.

4. Sonuç

Yapılan çalışma ile AA5083 alaşımına bir SPD metodu olan MDF işlemi 4 pasoya kadar uygulanmıştır. Her bir pasonun hem malzeme sertliğine hem de basma dayanımına önemli oranda etkisi, yapılan testler neticesinde gösterilmiştir. Dört paso MDF sonrasında:

Malzemenin sertlik değeri 59,8 HB’den 93,0 HB’ye artmıştır.

Malzemenin basma mukavemeti ise 265,33 MPa’dan 382,99 MPa’a yükselmiştir.

5. Teşekkür

Yazarlar yapılan çalışmada Karamanoğlu Mehmetbey Üniversitesi, Makine Mühendisliği Laboratuvarları kullanıldığı için kuruma teşekkürlerini sunar.

Kaynakça

Akdoğan, E. (2020). The effects of high density polyethylene addition to low density polyethylene polymer on mechanical, impact and physical properties. European Journal of Technic, 10, 25–37. doi: 10.36222/ejt.646693

Edalati, K., Bachmaier, A., Beloshenko, V. A., Beygelzimer, Y.,Blank, V. D., Botta, W. J., … Zhu, X. (2022). Nanomaterials by severe plastic deformation: review of historical developments and recent advances. Materials Research Letters, 10(4), 163–256. doi: 10.1080/21663831.2022.2029779

Edalati, K., & Horita, Z. (2016). A review on high-pressure torsion (HPT) from 1935 to 1988. Materials Science and Engineering A, 652, 325–352. doi:10.1016/j.msea.2015.11.074

Faraji, G., Mosavi Mashadi, M., & Kim, H. S. (2011). Tubular channel angular pressing (TCAP) as a novel severe plastic deformation method for cylindrical tubes. Materials Letters, 65(19–20), 3009–3012. doi: 10.1016/j.matlet.2011.06.039

Jandaghi, M. R., Pouraliakbar, H., Shiran, M. K. G., Khalaj, G., & Shirazi, M. (2016). On the effect of non-isothermal annealing and multi-directional forging on the microstructural evolutions and correlated mechanical and electrical characteristics of hot-deformed Al-Mg alloy. Materials Science and Engineering A, 657, 431–440. doi: 10.1016/j.msea.2016.01.056

Khamsepour, P., & Kazeminezhad, M. (2020). The effect of strain rate on multi-directional forged aluminum: Examining the experimental data and modeling results. Materials Chemistry and Physics, 239, 122022. doi: 10.1016/j.matchemphys.2019.122022

Kishchik, M. S., Mikhaylovskaya, A. V., Kotov, A. D., Mosleh, A. O., AbuShanab, W. S., & Portnoy, V. K. (2018). Effect of multidirectional forging on the grain structure and mechanical properties of the Al-Mg-Mn alloy. Materials, 11(11), 2166. doi: 10.3390/ma11112166

Langdon, T. G. (2007). The principles of grain refinement in equal-channel angular pressing. Materials Science and Engineering: A, 462(1–2), 3–11. doi: 10.1016/j.msea.2006.02.473

Öğüt, S., Kaya, H., Kentli, A., & Uçar, M. (2021). Applying hybrid equal channel angular pressing (HECAP) to pure copper using optimized Exp.-ECAP die. International Journal e-ISSN: 2148-2683 744 of Advanced Manufacturing Technology, 116(11–12), 3859–3876. doi: 10.1007/s00170-021-07717-9

Özbeyaz, K., Kaya, H., & Kentli, A. (2021). Novel SPD Method: Twisted Variable Channel Angular Extrusion. Metals and Materials International, 1–16. doi: 10.1007/s12540-021-01086-4

Özbeyaz, K., Kaya, H., Kentli, A., Şahbaz, M., & Öğüt, S. (2019).Mechanical properties and electrical conductivity performance of ECAP processed AA2024 alloy. Indian Journal of Chemical Technology, 26(26), 266–269.

Şahbaz, M. (2019). Development of A Novel Severe Plastic Deformation Method for A Thin-Walled Open Section Beam: Thin-Walled Open Channel Angular Pressing (TWO-CAP). PhD Dissertation, Marmara University.

Şahbaz, M., Kentli, A., & Kaya, H. (2021). Performance of Novel TWO-CAP (Thin-Walled Open Channel Angular Pressing) Method on AA5083. Metals and Materials International, 27(7), 2430–2437. doi: 10.1007/s12540-019-00594-8